Физика

асп. Штейнгауэр А.Б.,

студ. Фомина М.А., к.т.н., доц. Фомин А.А.,

д.т.н., проф. Родионов

И.В.

Саратовский

государственный технический университет

имени Гагарина Ю.А.,

Россия

Статья

подготовлена при финансовой поддержке гранта РФФИ «мол_а» №12-03-31033

Конструкция устройства для обработки

ТВЧ медицинских титановых изделий

Металлические

материалы широко используются при изготовлении медико-технических изделий,

например, хирургических инструментов, ортопедических систем, эндопротезов и

внутрикостных имплантатов. К свойствам и структуре поверхностного слоя данных

конструкций предъявляются особые характерные требования по показателям шероховатости,

пористости, твердости, износостойкости, а также морфологической гетерогенности

[1, 2].

Обработка

поверхности производится газотермическими или физико-химическими методами,

основной характеристикой которых является значительная энергоемкость, необходимость

использования дорогостоящего оборудования, материалов, сложной технологической

последовательности операционных переходов. Известно, что металлооксидные

покрытия, например, формируемые различными методами оксидирования на имплантационных

сплавах титана, циркония и тантала, обладают определенным уровнем биологической

совместимости и способны обеспечивать повышенную прочность закрепления изделий

в костной ткани за счет эффективных остеоинтеграционных процессов.

Целью исследования является разработка конструкции

оборудования для модификации металлооксидными соединениями поверхностного слоя

медицинских металлических изделий типа внутрикостных и чрескостных титановых

имплантатов за счет использования интенсивного нагрева токами высокой частоты.

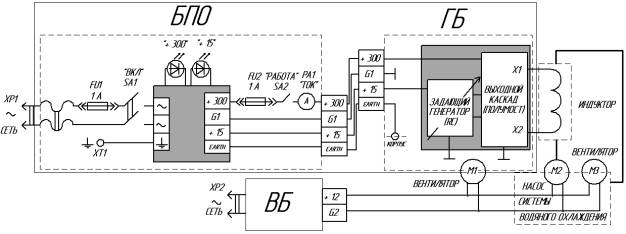

Разработанное устройство индукционно-термической обработки (ИТО) состоит из блока питания основного (БПО), генераторного блока (ГБ) и вспомогательного блока (ВБ) (рис. 1) [3]. БПО обеспечивает функционирование ГБ, питающего индуктор переменным током. Драйвер ГБ питается стабилизированным напряжением +15 В от БПО, выходной каскад, выполненный на схеме полумостового типа, – постоянным напряжением +300 В от БПО. ВБ обеспечивает напряжение +12 В для питания вентилятора М1 принудительного охлаждения ГБ, насоса М2 и вентилятора М3 системы водяного охлаждения индуктора. Конструктивные решения БПО и ВБ соответствуют имеющимся нормативным требованиям ГОСТ 12.2.007.0-75.

Рис. 1. Принципиальная схема устройства индукционного нагрева

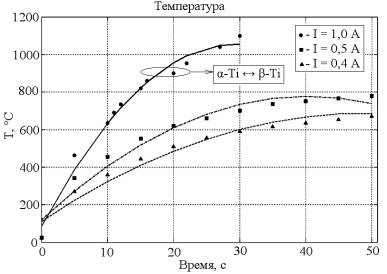

Процесс

ИТО титановых основ изделий осуществляется в керамическом муфеле. Температура и скорость

нагрева основ при индукционном нагреве определялись при различной величине

электропотребления (рис. 2).

Рис. 2.

Нагрев титановых пластинчатых образцов

при

различной величине силы потребляемого тока I

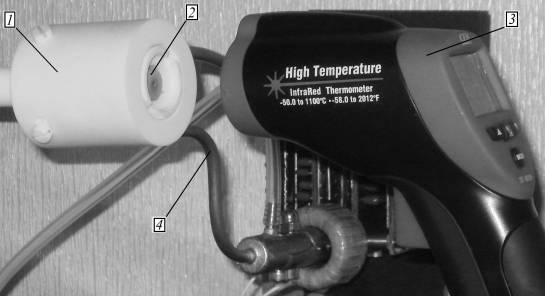

Показатели величины и

скорости нагрева были получены с применением бесконтактного метода измерения

температуры при использовании инфракрасного (ИК) пирометра DT-8828

с пределом измерения от – 50 °С до 1100 °С, погрешностью

± 0,1 °С (рис. 3).

Рис. 3.

Измерение температуры образцов бесконтактным методом:

1 – кожух

муфеля индуктора 4 с образцом 2; 3

– ИК пирометр

На графике рис. 2 при наибольшей

величине силы тока и длительности нагрева 18…20 сек фиксируется

возрастание отклонения расчетной кривой от экспериментального среднего

значения, физический смысл которого связан с полиморфным превращением в титане

(Tα↔β = 882 °C). Прочее отклонение теоретической кривой от

экспериментальных точек вызвано погрешностью аппроксимации.

Результаты использования разработанного устройства

при получении металлооксидных покрытий представляют собой различные варианты

структурной организации диоксида титана, находящегося в фазе рутила

(рис. 4 а). Методом энергодисперсионного рентгенфлуоресцентного

анализа ЭДРФА выявляется химический

состав образцов, основными компонентами сформированного оксидного тонкослойного

покрытия являются титан, кислород, а также алюминий и следы железа и хрома,

общим количеством менее 0,5 % (рис. 4 б).

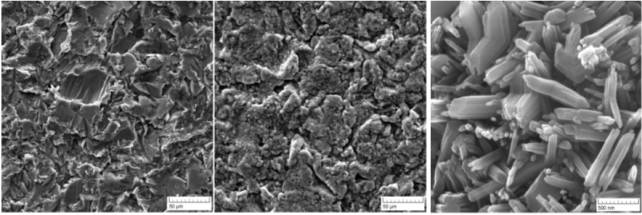

Морфология микроструктуры получаемых образцов

несколько отличается от исходной микрогеометрии, формируемой после

предварительной пескоструйной обработки (рис. 5 а). С

увеличением температуры и длительности процесса ИТО происходит сглаживание

микрорельефа, связанное с ростом оксидной пленки и преобразованием ее в функциональное

покрытие (рис. 5 б, 5 в).

а

б

Рис.

4. Фазово-структурный и элементный анализы образцов покрытий,

полученных

при режимах: а – 1200-2; б – 800-0,5

а

б в

Рис. 5. Морфология

поверхности титановых образцов:

а – после пескоструйной

обработки; б, в – ИТО при режиме 800-2

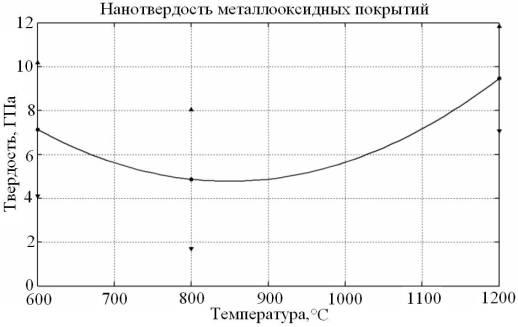

Упрочняющее воздействие процесса ИТО связано с образованием оксидного покрытия, показатели твердости которого описываются параболической зависимостью (рис. 6).

Рис. 6. Зависимость

нанотвердости покрытий от температуры ИТО

Локальный минимум данной

зависимости, равный 4,9 ГПа, соответствует диапазону 840…870 °C,

что может объясняться изменением кристаллической структуры титановой основы

(фазовый переход α-Ti ↔ β-Ti).

Дальнейшее упрочнение до 9,5 ГПа обеспечивается при условии ограниченного

доступа кислорода воздуха, в противном случае твердость покрытия резко спадает.

В целом, полученные показатели нанотвердости характеризуют данные покрытия как

высокопрочные, обладающие запасом по твердости, по сравнению с компактной

костной тканью, равным 8…12 крат.

Разработанное устройство ИТО

малогабаритных медицинских титановых изделий обеспечивает ускоренное модифицирование

их поверхностного слоя металлооксидными соединениями. Достижение заданной

температуры 600…1200 °C обеспечивается за промежуток времени,

характеризуемый интервалом от 10 до 30 сек, соответственно. Изменяя величину

потребляемой мощности можно управлять величиной и скоростью нагрева, контролировать

процесс выдержки при заданной температуре, задавать необходимый вид термического

цикла, а также скорость охлаждения. Результаты исследования и анализ влияния

режимов ИТО на морфологическую гетерогенность микро- и наноструктуры служат

основанием для разработки технологических рекомендаций по модификации поверхности

медико-технических изделий из титана и сплавов на его основе, например остеофиксаторов.

Установлено, что тонкослойное покрытие из диоксида TiO2 с игольчатой нанокристаллической

структурой, формируемое при нагреве до 600…800 °C и выдержке не менее 2

мин, характеризуется высокой биосовместимостью, развитой микрогеометрией поверхностного

слоя, а также повышенной твердостью.

Литература

1. Catledge S.A.,

Fries M., Vohra Y.K. Nanostructured surface modifications for biomedical

implants // Encyclopedia of Nanoscience and Nanotechnology, Vol. 10. 2004. pp.

1–22.

2. Fomin A.A. et

al. Nanocrystalline structure

of the surface layer of plasma-sprayed hydroxyapatite coatings obtained upon preliminary induction heat treatment of metal base // Technical Physics Letters, Vol. 38. №

5. 2012. pp.

481–483.

3. Штейнгауэр А.Б., Фомин

А.А., Лясников В.Н. Устройство нагрева металлической основы медицинских изделий

для нанесения биосовместимых покрытий плазменно-индукционным методом //

Электрика, № 7. 2011. C. 32–37.