Технические науки/1.Металлургия

Белкова С.В., к.т.н., доцент Кожевников А.В.

Череповецкий государственный университет, Россия

Оценка потерь электроэнергии в автоматизированных приводах

прокатных станов

В настоящее время для прокатного производства

актуальными становятся задачи идентификации, выявления причин и устранения

нестационарности технологического процесса прокатки, выражающегося в колебаниях

основных технологических параметрах, и являющимся основным условием возникновения

нежелательных вибраций, зачастую носящих негативный характер, при обработке

металла в непрерывных станах холодной прокатки. Вышеуказанные вибрации являются

основными причинами появления таких дефектов холоднокатаных полос, как

«поперечная ребристость» и др. [1,2].

Другой проблемой, к которой приводят

колебательные и негативные вибрационные процессы при прокатке холоднокатаной

стали, является сложность, а зачастую и невозможность освоения максимальных

(проектных) скоростей прокатки.

Основные энергетические показатели работы

электромеханической системы (к.п.д и коэффициент мощности) существенно зависят

от режимов работы, от момента нагрузки, угловой скорости, напряжения.

Любой технологический процесс прокатки

сопровождается изменениями и колебаниями толщины полосы, скорости вращения,

усилий прокатки, натяжений, что, в конечном итоге, сказывается на колебаниях

тока якоря и приводит к росту потерь электроэнергии.

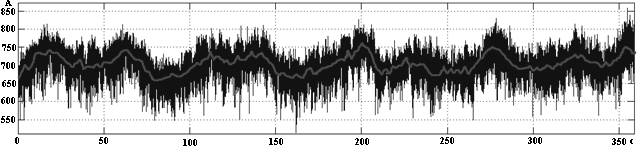

В качестве примера приведены диаграммы изменений

токов якоря одной из рабочих клетей 5-клетевого стана холодной прокатки «1700»

ЧерМК ОАО «Северсталь» (см. рис. 1).

Рисунок 1 – Изменения фактического тока и тока нагрузки

электропривода

На рис.1 показана реальная осциллограмма фактического

тока якоря двигателя 1-й клети прокатного стана «1700» ЧерМК ОАО «Северсталь» I(t), ток, соответствующий

нагрузке на электропривод I0(t), показан в виде линии

тренда. Из диаграмм видно, что в процессе работы колебания тока от среднего

значения в установившемся процессе прокатки достигают 100-150 А и более, что в

процентном отношении достигает до 15-25% от среднего значения тока.

Это приводит к возникновению существенных потерь

электроэнергии и снижению эффективности работы оборудования.

Система управления электроприводом должна

поддерживать ток I0(t), который необходим для

совершения полезной работы. При возникновении возмущений со стороны нагрузки

двигателя система управления стремится поддерживать заданное значение скорости,

в результате изменяется значение тока

якоря от I0(t) за определенное время регулирования.

Потери

мощности в якорной цепи, пропорциональны квадрату разности токов I(t)

и I0(t)

и определяется по формуле [2]:

где

∆I – разность токов I(t)

и I0(t),

А; – активное сопротивление обмотки якоря, Ом; t

– время интегрирования, с.

Потери электроэнергии ΔW,

кВт·час, в якорных цепях главных приводов за год при работе стана tp=

21 час в сутки и N=350 дней в году:

![]()

где

tp – время работы стана,

час.; N – число рабочих дней в

году,

тогда

потери

![]()

Стоимость

потерь при существующем российском тарифе на электроэнергию для

металлургических предприятий СЭ= 2 руб./кВт·ч:

![]()

Для

примера был проведен анализ трех режимов прокатки. Расчет проводили для

двигателя нижнего валка первой клети пятиклетъевого стана 1700 ПХП ЧерМК ОАО

«Северсталь» при работе под нагрузкой, сопротивление якорной цепи R=0,03258

Ом, номинальный ток якоря Iн=2300 А. Данные

приведены в таблице 1.

Таблица 1 – Оценка

потерь энергии на различных режимах прокатки

|

Толщина поката h0, мм |

Толщина полосы на выходе из стана, h мм |

Суммарное обжатие по клетям, ε % |

ΔI, А |

ΔW кВт·час. |

ΔC за год, руб. |

|

1,8 |

0,35 |

80,5 |

513,96 – 857,59 |

363090 |

726180 |

|

2 |

0,47 |

76,5 |

626,84 – 945,59 |

413070 |

826140 |

|

2,3 |

0,5 |

78,3 |

553,5 – 933,7 |

410865 |

821730 |

Из

таблицы 1 видно, что суммарное обжатие явно не влияет на уровень потерь

электроэнергии. Данный вопрос требует проведения дополнительных исследований.

Одним

из способов решения проблемы повышенных колебаний технологических параметров и,

соответственно, роста потерь электроэнергии при различных (статических и

динамических) режимах работы прокатных станов является выбор способ

оптимального управления главными автоматизированными приводами.

При

оптимальной настройке регулятора время регулирования и величина

перерегулирования подбираются так, чтобы за минимальное время и при минимальных

колебаниях, ток якоря достигал значения, при котором скорость двигателя будет

соответствовать заданию. Однако в реальных условиях выполнить такую настройку

очень сложно, поскольку чаще всего мы не имеем всей необходимой информации об

объекте управления. В таких случаях для разработки оптимальных систем управления

электроприводами постоянного тока металлургических агрегатов целесообразно

использовать способ управления, основанный принципах регулирования с нечеткими

или fuzzy-регуляторами [4].

Литература:

1. Коцарь С.Л. и др., Динамика процессов

прокатки: Учебное пособие – М.: Металлургия, 1997. -225 с.

2. Гарбер Э.А.,

Кожевников А.В., Наумченко В.П., Шадрунова И.А., Павлов С.И. Исследование,

моделирование и устранение вибраций в рабочих клетях станов холодной прокатки

// Производство проката. 2004. № 6. С. 34-41.

3. Ключев В.И., Теория электропривода: Учебник

для вузов.- М.: Энергоатомиздат, 1985.-560 с.

4. Прикладные нечеткие системы: Пер. с япон./ К.

Асаи, Д. Ватада, С. Иван и др.; под редакцией Т. Тэрано, К. Асаи, М.

Сугэно.-М.: Мир, 1993. 368 с.