Технические науки. Обработка материалов в машиностроении.

Добрянський С.С.

НТУ України “Київський політехнічний інститут “, м.

Київ, Україна

ПРОЕКТУВАННЯ ВИДАВЛЮЮЧИХ МІТЧИКІВ

Видавлюючі

мітчики найчастіше застосовують при виготовленні внутрішніх різьб переважно з

кроком до 3 мм в м’яких пластичних матеріалах. При

розробці технологічних процесів видавлювання різьб, крім визначення діаметрів

отворів під різьбу [1], важливим є проектування мітчиків, особливо їх забірного

конуса. Деякі питання проектування видавлюючи мітчиків розглянуті в [2, 3].

Визначення діаметра отвору Do під різьбу дозволяє розрахувати

основні розміри видавлюючого мітчика,

площі перерізів та об’єм витискуваного

металу, навантаження на зуби мітчика тощо.

Мінімальний діаметр забірного конуса мітчика dз min повинен бути дещо меншим

від Do. Крім того, необхідно

конструктивно до мінімальної довжини забірного конуса додати 1-2 витки різьби щоб забезпечити добре центрування та

направляння мітчика в отворі. В практиці часто приймають, що dз min = D1. Тоді довжина забірного

конуса мітчика буде![]()

![]()

![]() (1)

(1)

Але мінімальна довжина забірного конуса мітчика (ГОСТ 9150-81)

![]() (2)

(2)

Далі усі розрахунки будемо виконувати виходячи з мінімальної довжини

забірного конуса, позначаючи її як lз.

У формулі (2) вплив кроку різьби P на довжину забірного конуса lз враховується в скритій формі через діаметри. З графіків

на рис.1, побудованих для різьб з крупним кроком, виходить, що зі збільшенням

кроку різьби P довжина lз зростає прямо

пропорційно, але інтенсивність цього зростання зменшується зі збільшенням кута

φ. Якщо для φ=3о зі збільшенням P від 0,5 до 3,0 мм (у 6 разів) lз зростає ~ в 6 разів, то

для φ=20о lз зростає теж ~ в 6 разів.

Але в першому випадку lз збільшується на

14,24 мм, а в другому – тільки на 2,05 мм, тобто в 7 разів повільніше. З

достатньою точністю можна прийняти, що lз = kP, де коефіцієнт k для різних кутів

φ приймає такі значення

|

φ, град |

3 |

5 |

10 |

15 |

20 |

|

|

5,68 |

3,40 |

1,69 |

1,11 |

0,82 |

Рис.1. Залежність мінімальної довжини забірного

конуса видавлюючого мітчика lз від кроку

різьби

Розрахункова кількість деформуючих зубів мітчика

![]() (3)

(3)

де n – кількість граней мітчика, яка найчастіше приймається

рівною 3-4 для дрібних різьб і рівною 6-8 для різьб великого діаметра.

Кут φ може змінюватись в межах 1-20о, але

найчастіше він дорівнює 5-10о. Видавлювання різьби виконується одним

мітчиком. Для наскрізних отворів приймають довжину забірного конуса в межах 4-6

витків, а для глухих отворів – 2-3

витки. Найкращі результати , у залежності від кроку різьби, властивостей матеріалу,

застосовуваної МОР та інших факторів, отримують мітчиками, які мають 8-28

деформуючих зубів на забірному конусі. Розрахункова

кількість деформуючих зубів за формулою (3) показує, що для різних

кроків P вона однакова, але суттєво залежить від кута φ. Зі

зменшенням кута φ кількість зубів z різко зростає (рис.2).

Рис.2. Залежність кількості зубів z мітчика на забірному конусі від кута φ

Застосування вище розглянутих формул та графіків дозволяє спроектувати

забірний конус мітчика та визначити кількість деформуючих зубів. При

проектуванні мітчиків важливим є визначення навантаження на кожен зуб, яке

залежить від об’єму видавлюваного металу. Можна

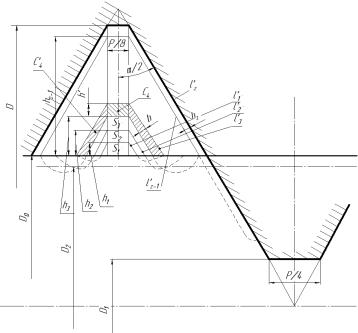

показати, що товщина шару металу h’, витискуваного кожним

зубом у напрямі, перпендикулярному до осі отвору (рис.3)

![]() (4)

(4)

а товщина шару металу b,

витискуваного кожним зубом у напрямі,

перпендикулярному до бокового профілю витка,

![]() (5)

(5)

При цьому для усіх

зубів h’1=h’2=…=h’z та b1=b2=…=bz.

З рис.4 видно, що зі зростанням кроку P товщина витискуваного шару металу зростає прямо пропорційно і тим інтенсивніше,

чим більший кут φ. В досліджуваних межах можна записати, що

![]() (6)

(6)

де коефіцієнт k’ для різних значень кута φ

|

φ, град |

3 |

5 |

10 |

15 |

20 |

|

k’ |

0,009 |

0,015 |

0,029 |

0,045 |

0,061 |

Рис.3. Схема для визначення

довжини ліній контакту, площ перерізів та об’ємів

видавлюваного матеріалу

При зростанні кута φ

від 3о до 20о товщина видавлюваного шару

збільшується приблизно в 7 разів, а при

зростанні кроку P з 0,5 до 3,0 мм – в 6 разів. З

рис.4 можна записати, що k’= 0,003 φ. Тоді

формула (6) приймає вид ![]() .

.![]() (7)

(7)

Рис.4. Залежність максимальної

товщини шару металу bmax від кроку різьби P

Повна довжина ліній контакту

профілю зуба видавлюючого мітчика з

заготовкою зростає від зуба до зуба. Вона складається з довжини профілю

заглиблення зуба в заготовку l та довжини контакту зуба з витісненим матеріалом

(показано штрихами, рис.3), величину якого важко визначити тому, що метал не

тільки нерівномірно витискається уздовж бокових сторін профілю зуба, а також

видавлюється попереду зуба (хвиля металу).

Можна показати, що розрахункова довжина профілю заглиблення i-го зуба в заготовку визначається для метричних різьб

![]() (8)

(8)

де i – порядковий номер зуба.

Але для визначення навантажень, що діють на кожен зуб, краще визначити

площу поперечного перерізу Si та об’єм частини витка, витискуваної кожним зубом.

Висновки. Отримані залежності для

визначення довжини забірного конуса мітчика, кількості видавлюючих зубів,

товщини шару металу, витискуваного кожним зубом, наведені рекомендації для

проектування видавлюючих мітчиків.

Література:

1. Добрянський С.С.

Видавлювання внутрішніх різьб. Materialy VIII mezinarodni vedecko-prakticka

konference “Veda a technologie: krok do budoucnosti-2012”. Praha. Publishing House “Education

and Science” s.r.o., 2012. Ст.5-9.

2. Меньшаков В.М., Урлапов

Г.П., Середа В.С. Бесстружечные метчики. М., “Машиностроение”, 1976.-167 с.

3. Рыжов Э.В., Андрейчиков О.С.,

Стешков А.Е. Раскатывание резьб. М., “Машиностроение”, 1974.-120 с.