Дудников

В.С.

Днепропетровский

национальный университет

ВПЛИВ КУТА КОНТАКТУ НА НАВАНТАЖУВАЛЬНУ ЗДАТНІСТЬ КУЛЬКОВИХ

ГВИНТОВИХ ПЕРЕДАЧ

З аналізу даних каталогів [1-3]

виходить, що навантажувальна здатність кулькових гвинтових передач (КГП)

зменшується зі збільшенням кроку різьблення, але при цьому росте ККД. Таким

чином, можна було б зробити оптимізацію КГП по сукупності цих двох параметрів.

Однак, з огляду на й так досить високий ККД у порівнянні з передачами

гвинт-гайка тертя ковзання вважаємо таку оптимізацію недоцільної й тому далі

будемо розглядати КГП із мінімально можливими з погляду міцності й технології

виготовлення кроками.

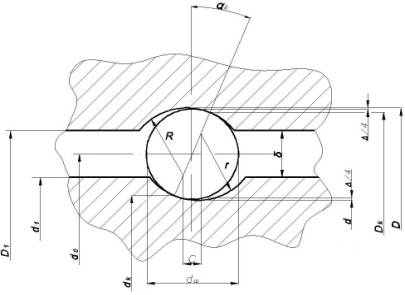

Розглянемо вплив кута контакту αк

на геометричні параметри гвинта й гайки, а також на напружено-деформований

стан, навантажувальну здатність і довговічність КГП. На рисунку 1 наведена

схема відносного розташування деталей КГП при осьовому навантаженні.

Рисунок 1 – Схема відносного розташування

деталей КГП при осьовому навантаженні

На рис. 1:

d0 – діаметр розташування центрів кульок. У

всіх каталогах він позначає номінальний діаметр КГП. Є стандартизований ряд

діаметрів d0;

dш

– діаметр кульок;

d1

– зовнішній діаметр гвинта;

d –

діаметр по дну канавки гвинта;

D –

діаметр по дну канавки гайки;

dk

– діаметр розташування точки контакту кульки з канавкою гвинта;

Dk

– діаметр розташування точки контакту кульки з канавкою гайки;

D1

– внутрішній діаметр гайки;

δ – радіальний зазор між гвинтом і гайкою;

Δ – радіальний зазор у ланцюзі гвинт-гайка-

кулька;

С – осьовий зазор;

R – радіус профілю жолоба гайки;

r – радіус профілю жолоба гвинта;

αk – кут контакту.

З рисунка 1 видно, що

![]() ;

; ![]() ;

;![]() ;

;![]() ;

;

![]() ; (1)

; (1)

![]() ; (2)

; (2)

![]() ;

; ![]() .

.

Прирівнюючи (1) і (2), маємо

![]()

Розв'язавши

рівняння відносно ![]() , одержуємо

, одержуємо

(3)

(3)

Цей вираз відрізняється від відомого в

літературі [4] виразу кута контакту ![]() :

:

![]() (4)

(4)

Однак з виразу (3) краще видно, що

реальні значення кута ![]() сильно

залежать від точності виконання п'яти елементів: D, d, dш, R, r.

Кожний із цих елементів має допуск на виготовлення, а тому реальні їхні розміри

можуть коливатися в межах мінімального й

максимального розмірів.

сильно

залежать від точності виконання п'яти елементів: D, d, dш, R, r.

Кожний із цих елементів має допуск на виготовлення, а тому реальні їхні розміри

можуть коливатися в межах мінімального й

максимального розмірів.

Розглянемо для приклада передачу ![]() [1,3]

з номінальним діаметром

[1,3]

з номінальним діаметром ![]() і

кроком

і

кроком ![]() . Маємо

. Маємо ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

Для визначення

величини осьового зазору С використаємо формулу з [4]

![]() .

.

З

урахуванням формули (1) перетворимо її до виду

![]() .

.

Як видно, величина С також сильно залежить від

допусків розмірів D, d, dш, R, r.

У

таблиці 1 наведені результати розрахунків кута ![]() й

осьового зазору С для різних сполучень допусків на виготовлення розмірів, які

їх визначають.

й

осьового зазору С для різних сполучень допусків на виготовлення розмірів, які

їх визначають.

Таким

чином, теоретичний номінальний кут контакту ![]() =44,9°. До речі, кут

=44,9°. До речі, кут ![]() підтримується всіма відомими виробниками КГП. З урахуванням

допусків на виготовлення кут

підтримується всіма відомими виробниками КГП. З урахуванням

допусків на виготовлення кут ![]() може

змінюватися в межах від

може

змінюватися в межах від ![]() до

до ![]() .

.

Таблиця 1 − Вплив допусків виготовлення

|

Сполучення

діаметрів |

|

С, мм |

|

|

|

44,900° |

0,1833 |

1 |

|

|

40,999° |

0,1856 |

1,075 |

|

|

46,062° |

0,1917 |

0,980 |

|

|

45,117° |

0,2033 |

0,996 |

|

|

47,156° |

0,1914 |

0,962 |

|

|

36,508° |

0,1660 |

1,186 |

|

|

38,856° |

0,1563 |

1,125 |

|

|

39,236° |

0,1846 |

1,116 |

|

|

41,674° |

0,1742 |

1,061 |

Виникає питання, як зміна кута ![]() відбивається на пружно-деформованому стані елементів КГП і її

навантажувальній здатності, довговічності.

відбивається на пружно-деформованому стані елементів КГП і її

навантажувальній здатності, довговічності.

Навантаження, що діє на одну кульку по

нормалі до поверхні контакту, визначається за формулою [5]

![]()

де ![]() – осьове навантаження на КГП;

– осьове навантаження на КГП;

![]() – кількість кульок в одному замкнутому

ланцюжку робочої частини різьблення;

– кількість кульок в одному замкнутому

ланцюжку робочої частини різьблення;

К – коефіцієнт

нерівномірності навантаження кульок (звичайно приймають К=0,63…0,7);

![]() –

кількість замкнутих робочих ланцюжків;

–

кількість замкнутих робочих ланцюжків;

![]() – кут

підйому різьблення на середньому діаметрі

– кут

підйому різьблення на середньому діаметрі ![]()

![]()

Очевидно, що за інших рівних умов

навантаження на кульку при різних значеннях кутів ![]() співвідносяться як

співвідносяться як

![]()

Звідси виходить, що зі збільшенням кута

![]() навантаження на кульку зменшується. Зменшення ж навантаження

навантаження на кульку зменшується. Зменшення ж навантаження ![]() спричиняє зменшення контактних напруг і, отже, збільшення

довговічності.

спричиняє зменшення контактних напруг і, отже, збільшення

довговічності.

З погляду цієї позиції розроблювачі КГП

зацікавлені в максимально можливому збільшенні кута контакту ![]() .

.

Така ж залежність збільшення осьової

вантажопідйомності з ростом кута ![]() спостерігається й у радіально-упорних кулькових підшипників [6].

При збільшенні кута

спостерігається й у радіально-упорних кулькових підшипників [6].

При збільшенні кута ![]() з 12°

до 36° осьова вантажопідйомність збільшується в 2,85 рази. В упорних

підшипниках, як відомо,

з 12°

до 36° осьова вантажопідйомність збільшується в 2,85 рази. В упорних

підшипниках, як відомо, ![]() .

.

У таблиці 1 наведені дані про

співвідношення навантажень на кульку при різних значеннях кута ![]() стосовно розрахункового навантаження при

стосовно розрахункового навантаження при ![]() .

.

Максимальне та мінімальне навантаження

відрізняються в 1,232 рази. З огляду на те, що довговічність пропорційна

навантаженню в третьому ступені [5], то з урахуванням допусків на виготовлення

можливий розкид довговічності КГП в 1,87 рази.

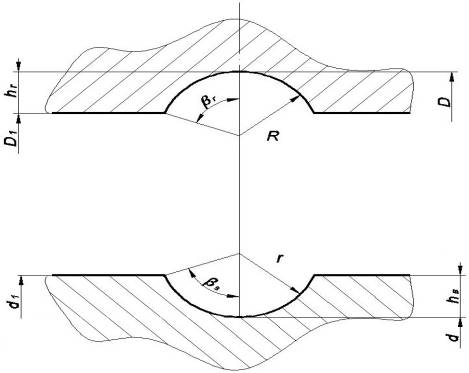

На рисунку 2 наведені кути напіврозхилу

жолобів на гайці та гвинті.

Визначимо величини кутів напіврозхилу

жолобів на гайці та гвинті. З рисунку 2 видно, що

![]()

![]() ;

;

![]()

![]() .

.

Глибина

жолоба на гвинті

![]()

Глибина

жолоба на гайці

![]()

Ідеальний

зазор між гвинтом і гайкою

![]()

Доцільно вирівняти по величині кути ![]() . Для цього необхідно збільшити діаметр

. Для цього необхідно збільшити діаметр ![]() , тобто збільшити глибину жолоба на гвинті

, тобто збільшити глибину жолоба на гвинті ![]() .

.

![]()

![]() .

.

При

цьому радіальний зазор ![]() зменшиться до величини

зменшиться до величини

![]()

а глибина жолоба ![]() збільшиться до величини

збільшиться до величини

![]()

тобто стане такою, як на гайці.

Рисунок 2 –

Визначення кутів ![]()

Зіставляючи рисунки 1 і 2, видно, що

кут контакту ![]() може

бути істотно збільшений аж до кута

може

бути істотно збільшений аж до кута ![]() . Реально, у розглянутому прикладі, з

урахуванням ширини плями контакту шарика з жолобами гвинта та гайки можна

прийняти

. Реально, у розглянутому прикладі, з

урахуванням ширини плями контакту шарика з жолобами гвинта та гайки можна

прийняти

![]() , тобто

, тобто ![]() .

.

Для збільшення ![]() відповідно до формули (4) необхідно збільшити радіальний зазор

відповідно до формули (4) необхідно збільшити радіальний зазор ![]() і

визначити його за формулою

і

визначити його за формулою

![]() .

.

У нашому випадку при ![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]() ;

;

![]()

![]()

![]()

При ![]() навантаження на шарик становить 75% від навантаження при

навантаження на шарик становить 75% від навантаження при ![]() , що приводить до збільшення довговічності в

2,359 рази.

, що приводить до збільшення довговічності в

2,359 рази.

У дужках зазначені значення діаметрів

при ![]() . Як видно, діаметр

. Як видно, діаметр ![]() збільшується, а діаметр

збільшується, а діаметр ![]() , навпаки, зменшується.

, навпаки, зменшується.

Таким чином, вище був показаний

позитивний вплив збільшення кута контакту ![]() на

напружено-деформований стан КГП, її навантажувальну здатність і довговічність.

Для збільшення кута

на

напружено-деформований стан КГП, її навантажувальну здатність і довговічність.

Для збільшення кута ![]() запропоновано збільшити радіальний зазор Δ у ланцюзі

гвинт-кулька-гайка. Запропонований метод збільшення кута

запропоновано збільшити радіальний зазор Δ у ланцюзі

гвинт-кулька-гайка. Запропонований метод збільшення кута ![]() не

викликає ніяких технологічних труднощів і не вимагає зміни відпрацьованих

технологічних процесів виготовлення деталей КГП, тобто є технологічним.

не

викликає ніяких технологічних труднощів і не вимагає зміни відпрацьованих

технологічних процесів виготовлення деталей КГП, тобто є технологічним.

Література:

1

СТП2–0222337–345–85.

Детали передачи винт-гайка качения. Конструкция и исполнительные размеры. –

Взамен СТП 345–77; Дата введения 1985–07–26. – Д.: КБЮ, 1985. – 71 с.

2

Шариковинтовые

приводы, концевые опоры и корпуса гаек. Bosh Rexroth (Star)

[Електроний ресурс]. – Режим доступа: < http:

// www. promsnab.info/bosch.html >.

– 127 с.

3

Шариковые винтовые передачи ОМВ

с предварительным натягом. ОАО „Микрон” [Електроний ресурс]. – Режим доступа:

< http: // www. engineercatalogues.narod.ru/html/ball screws. html >.

– 21 с.

4

Кестельман, В.Н.

Механизмы управления самолетом / В.Н. Кестельман, А.В Федоров. – М.:

Машиностроение, 1987. – 792 с.

5

Веселков, Р.С. Детали

и механизмы роботов: Основы расчета, конструирования и технологии производства:

/ Р.С. Веселков, Т.Н. Гонтаровская, В.П. Гонтаровский и др.; Под ред. Б.Б.

Самотокина. – К.: Вища шк., 1990. – 343 с.

6

Бейзельман, Р.Д.

Подшипники качения. / Р.Д. Бейзельман, Б.В. Цыпкин, Л.Я. Перель. М.:

Машиностроение, 1975. – 572 с.