Дудніков

В.С.

Днепропетровский

национальный университет

ВДОСКОНАЛЕННЯ КОНСТРУКЦІЙ КУЛЬКОВИХ ГВИНТОВИХ ПЕРЕДАЧ

Раніше

автором було показано позитивний вплив збільшення кута контакту у кулькових

гвинтових передач (КГП) на контактну напругу, вантажопідйомність і довговічність. Ще одним важливим рішенням

для подальшого вдосконалення КГП є вирішення проблеми більш рівномірного

розподілу осьового навантаження між рядами кульок. Як було показано в роботах

[1,2], цей розподіл є істотно нерівномірним. Він характерний для всіх нерухомих

кріпильних різьб тертя ковзання [3] і особливо виражений для гайок стиснення,

коли гайка під дією осьової сили стискається, а гвинт - розтягується. Має місце

невідповідність знаків (напрямів) деформації гайки і гвинта. Для забезпечення

відповідності знаків деформацій були запропоновані гайки розтягування.

Позитивний ефект від гайок розтягування підтверджується роботою [3].

У теперішній час для забезпечення регулювання осьового

зазору-натягу набули поширення КГП з двома гайками, що встановлюються в єдиному

корпусі, кожна з яких сприймає осьове зусилля певного напряму. Так, в КГП фірми

"Rotex" [2] обидві гайки працюють на стиснення. Такі ж гайки в КГП

[4,5], в яких всього 2,75 робочих витків. Різні механізми регулювання зазору в

КГП з двома гайками стиснення розглянуті в [6,7]. Аналогічні проблеми з гайками

розтягування розглянуті в [8,9]. Гайки розтягування виконуються з більшою

кількістю робочих витків, а тому характеризуються підвищеною здатністю

навантаження і довговічністю.

Працездатність

КГП значною мірою залежить від величини експлуатаційного зазору або натягу.

Зупинимося декілька докладніше на цьому питанні.

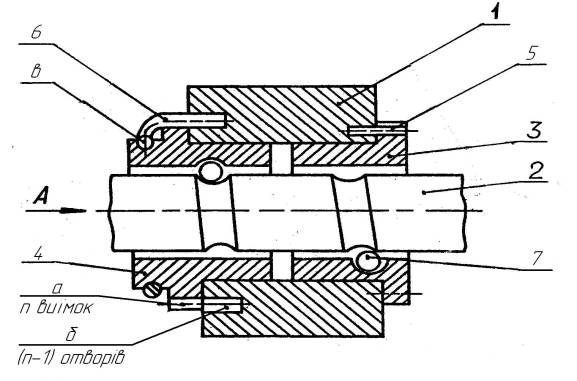

Внаслідок аналізу відомих рішень запропоновано

кульковий гвинтовий механізм, схема якого представлена на рисунку 1. Кульковий

гвинтовий механізм містить корпус 1, розташований у ньому гвинт 2, гайки 3 і 4,

які взаємодіють з ним. Гайка 3 нерухома, а гайка 4 установлена з можливістю

повороту і на зовнішній поверхні її фланця виконані рівно розміщені циліндричні

виїмки а. Зсув гайки 3 в осьовому напрямку обмежено фланцем, а в

тангенціальному - циліндричним пальцем 5, встановленим у корпусі 1. У корпусі 1

виконані осьові отвори б, кількість яких відрізняється на одиницю (менше) від

кількості виїмок а. Діаметри розташування центрів циліндричних виїмок а і

отворів б однакові. В один з отворів б установлений знімний проміжний елемент

6, що при цьому взаємодіє з виїмкою а, вісь якої збігається з віссю отвору б.

Проміжний елемент 6 виконаний у вигляді дротового кільця, установлюваного з

натягом у кільцевій канавці в гайки 4. Між гвинтом 2 і гайками 3, 4 установлені

кульки 7.

Кульковий

гвинтовий механізм працює в такому вигляді.

Для

регулювання осьового зазору (натягу) у КГП необхідно витягти проміжний елемент

6 з отвору б корпуса і виїмки а гайки 4, потім повернути гайку 4 у корпусі 1 на

розрахунковий кут, а потім знову установити проміжний елемент 6 у ті виїмку а і

отвір б, осі яких збігаються. Грубе регулювання зазору здійснюється шляхом

повороту гайки 4 на визначену кількість її виїмок а щодо того самого отвору б

корпуса 1 (цей отвір необхідно позначити), з огляду на що поворот на одну

виїмку відповідає зміні (зменшенню) осьового зазору на величину t/z1

, де t - крок (хід) гвинта, мм; z1 - кількість виїмок а на фланці

гайки 4. Для тонкого регулювання зазору в межах величини t/z1

необхідно проміжний елемент 6 установити в інший отвір б і іншу виїмку а.

Порядковий номер цих отворів і виїмки стосовно первісному позначений,

визначається за формулою

N= S z1 z2/t,

де z2

-- кількість отворів б на корпусі;

DS - розрахункова зміна зазору (натягу), мм.

Рисунок

1 – Кульковий гвинтовий механізм

Якщо DS

кратна значенню t/( z1×z2), то значення N приймає цілі значення.

Якщо не кратна t/( z1×z2), то розрахункове дробове значення необхідно

округлити до найближчого цілого значення.

При

установці елемента 6 у новий отвір б

і виїмку а відбувається примусовий

поворот гайки 4 на кут, кратний малій різниці кутових кроків виїмок і отворів.

Приклад: Крок гвинта t = 20 мм, кількість виїмок на фланці z1 = 80. Кількість отворів на

корпусі z2=79. Необхідно зменшити осьовий зазор на DS = 0,02 мм.

Визначаємо чутливість до

регулювання осьового зазору при перестановці проміжного елемента 6 з однієї

парі отвору б і виїмку а у найближчу сусідню

К= t/( z1×z2)=20/(80×79)=0,00316 мм.

Розрахунковий номер Np пари отвору і виїмки при

зміні осьового зазору на величину DS = 0,02 мм визначається як

![]()

Округляємо до найближчого цілого N = 6. Тоді погрішність у регулюванні

зазору складає

PDS = (N

- NP) × К = (6 – 6,32) × 0,00316 = -0,001 мм (5 % ) ,

тобто фактично зазор зменшиться на 0,019 мм.

Якщо різьблення гвинтового

механізму має правий напрямок, то відлік ![]() потрібно вести в

напрямку годинної стрілки.

потрібно вести в

напрямку годинної стрілки.

У процесі регулювання виключається

необхідність зсуву рухливої гайки в осьовому напрямку щодо корпуса і виведення

її з різьбової частини гвинта на гладку ділянку. Рухлива гайка повертається

щодо корпуса тільки в одному напрямку. Унаслідок цього процес регулювання

значно спрощується і прискорюється.

Запропонована конструкція

реалізована в складі експериментального зразка приводу Питча, що керує кутом

повороту лопатів вітроколеса ліцензійної вітроелектричної установки USW 56-100,

що виготовляється в м. Дніпропетровську на Південному машинобудівному заводі

за програмою конверсії. При цьому внесені деякі непринципові зміни. Так,

наприклад, гайка 4 має фланець, у якому виконані не напівциліндричні виїмки, а

цілі отвори, отвори б у корпусі 1

виконані різьбовими; як проміжний елемент 6 замість дротового кільця

використаний звичайний стандартний гвинт.

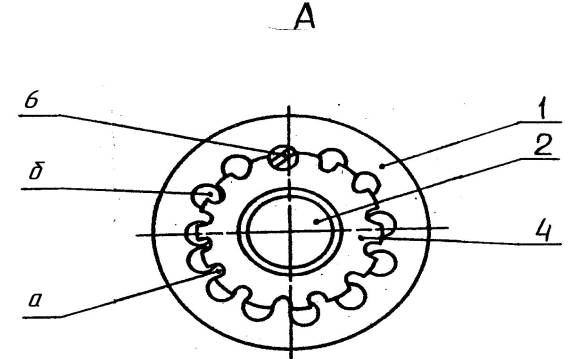

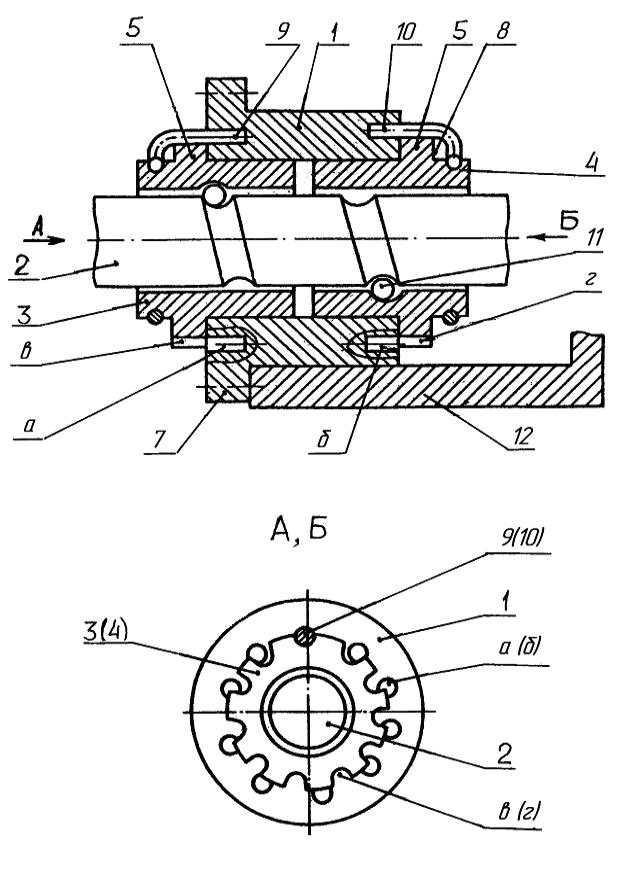

Подальшого підвищення точності

регулювання можна досягти за рахунок конструкції механізму, яка зображена на

рис. 2. Обидві гайки виконані з можливістю повороту відносно корпусу, маючи при

цьому своєрідні кутові ноніуси.

Шариковий гвинтовий механізм працює в такий спосіб:

Для грубого регулювання осьового

зазору (натягу) у шариковому гвинтовому механізмі необхідно витягти один із

проміжних елементів 9 чи 10 з отворів а,

б корпуса 1 і виїмок в, г

гайок 3, 4 відповідно. Повернути гайку 3 чи 4 щодо того самого отвору а (б)

корпуса 1 (цей отвір необхідно позначити), з огляду на те, що поворот на одну

виїмку відповідає зміні (зменшенню) осьового зазору на величину t/z1(z2),

де t - крок гвинта, мм;

z1 - кількість виїмок в на фланці 5 гайки 3;

z2 - кількість виїмок г на фланці 6 гайки 4.

Рисунок 2 - Кульковий гвинтовий механізм

Для тонкого регулювання необхідно

після витягу двох проміжних

елементів 9, 10 гайки 3 і 4 повернути щодо тих самих попередньо позначених

отворів а і б відповідно на ту саму кількість виїмок, при цьому якщо гвинт 2

має правий напрямок гвинтової канавки для шариків 11, а z1>z2

, то гайку 3 обертають проти годинникової стрілки, а гайку 4 – за

годинниковою стрілкою, якщо дивитися з боку фланців гайок. Якщо z1<z2, то навпаки, гайку 3 обертають за годинниковою

стрілкою, а гайку 4 – проти. При повороті гайок 3, 4 на одну виїмку в різні

сторони осьовий зазор зменшиться на величину

Якщо зазор необхідно зменшити на величину

DS, то гайки необхідно повернути на N виїмок, кількість яких визначається за формулою

N=DS/K .

Розраховане значення N

необхідно округлити до найближчого цілого значення.

Для надтонкого регулювання

осьового зазору проміжні елементи 9, 10 необхідно установити в інші отворі а, б

і виїмки в, г відповідно. Порядковий номер М

цих отворів і виїмок відносно до первісно позначеним, використовуваним при

тонкому регулюванні отворам а, б, визначається за формулою

![]() ,

,

де

Розраховане значення М також

округляється до найближчого цілого значення. Зазначені операції грубого, тонкого і надтонкого регулювання осьового зазору

можливі до установки корпуса 1 усередину штока 12, коли мається доступ до обох

гайок 3, 4 і проміжним елементам 9 10.

Після установки корпуса 1

усередину штока 16 мається доступ усього до однієї гайки 3, тому стає можливим

тільки грубе і тонке регулювання за рахунок повороту цієї гайки. Для тонкого

регулювання проміжний елемент 9 необхідно установити в інший отвір а і виїмку в. Порядковий номер Т цього отвору і виїмки стосовно спочатку

позначеного отвору, визначається за формулою

![]()

Приклад. Крок гвинта t=20 мм. Напрямок гвинтової лінії

правий. Кількість виїмок на гайці 3 z1=80. Кількість виїмок на гайці 4 z2=79.

Тоді грубе регулювання може

здійснюватися з точністю t/z1=20/80=0,25 мм чи t/z2=20/79=0,253 мм.

Точність тонкого регулювання

мм.

мм.

Точність надтонкого регулювання

мм.

мм.

Точність тонкого регулювання після

установки корпуса 1 у шток 16

мм,

мм,

тобто точно така ж, як при використанні обох гайок

3,4.

Якщо, наприклад, необхідно

зменшити зазор на величину DS=0,02 мм, то для тонкого регулювання гайки 3,

4 повертаємо на N виїмок.

.

.

Округляємо

N=6.

Тоді фактичне зменшення зазору

складає

![]() мм.

мм.

Помилка складає ![]() = DS - DSj = 0,02 - 0,01896 = 0,00104 мм, чи 5,2%. Якщо така точність не

задовольняє, то використовуємо надтонке регулювання.

= DS - DSj = 0,02 - 0,01896 = 0,00104 мм, чи 5,2%. Якщо така точність не

задовольняє, то використовуємо надтонке регулювання.  . Гайку 3 повертаємо проти годинникової стрілки до

збігу осей виїмки в і отвору а, порядковий номер яких стосовно

отвору, при якому було закінчене тонке регулювання, відповідає М=13. Гайку 4, навпаки, повертаємо в

напрямку годинникової стрілки.

. Гайку 3 повертаємо проти годинникової стрілки до

збігу осей виїмки в і отвору а, порядковий номер яких стосовно

отвору, при якому було закінчене тонке регулювання, відповідає М=13. Гайку 4, навпаки, повертаємо в

напрямку годинникової стрілки.

Після установки корпуса 1 у шток

12 регулювання осьового зазору

можливе з точністю 0,00316 мм.

Таке конструктивне рішення

дозволяє значно (~ 40 разів) підвищити точність регулювання

осьового зазору до установки корпуса шарикового гвинтового механізму в шток.

Після ж установки в шток, коли мається доступ тільки до однієї

гайки, точність тонкого регулювання зберігається точно така, як і при

можливості повороту двох гайок.

Таким чином, техніко-економічний

ефект від використання пропонованого кулькового гвинтового механізму полягає в

підвищенні точності регулювання осьового зазору на всіх стадіях складання та

експлуатації [10-15].

Подальшого підвищення

рівномірності розподілу осьового зусилля між витками гайки розтягування можна

добитися, виконуючи зовнішню поверхню кожної гайки конічною, як це робиться для

гайок розтягування тертя ковзання [15].

Узагальнюючи все вищесказане,

можна рекомендувати для практичного використання КГП з двома гайками

розтягування із зовнішньою конічною поверхнею, геометричні параметри яких

допрацьовані відповідно до рекомендацій по підвищенню значення кута контакту,

що дозволяє збільшити число робочих витків, підвищити рівномірність розподілу

осьового навантаження між витками гайки, а, отже, значно збільшити здатність

навантаження і довговічність КГП, або, навпаки, при заданих здатності

навантаження і довговічності зменшити габарити КГП.

Література:

1

Пасик, И.Б.

Шариковинтовые механизмы / И.Б. Пасик. – М.: Машгиз, 1962.-124 с.

2

Павлов, Б.И.

Шариковинтовые механизмы в

приборостроении /Б.И. Павлов. – Л.: Машиностроение, 1968. – 136 с.

3

Биргер, И.А. Расчет на прочность

деталей машин: Справочник. /

И.А. Биргер, Б.Ф. Шорр, Г.Б. Иосилевич. – М.: Машиностроение, 1972. – 702 с.

4

СТП2–0222337–345–85.

Детали передачи винт-гайка качения. Конструкция и исполнительные размеры. –

Взамен СТП 345–77; Дата введения 1985–07–26. – Д.: КБЮ, 1985. – 71 с.

5

Шариковые винтовые передачи ОМВ

с предварительным натягом. ОАО „Микрон” [Електроний ресурс]. – Режим доступа:

< http: // www. engineercatalogues.narod.ru/html/ball screws. html >.

– 21 с.

6

А.с. 1393958 СССР, MF16

H25/22. Шариковая винтовая передача / В.Г. Зоря, В.Ю. Малышко, А.Л. Супрун,

С.Б. Таранец (СССР). – №407789/25-28; заявл. 23.06.86; опубл. 07.05.88, Бюл.

№17. – 3 с.: ил.

7

А.с. 1618952 СССР, MF

16 Н 25/22. Шариковая винтовая передача / А.М. Ройтман (СССР). – №3967961/28;

заявл. 22.10.85; опубл. 07.01.91, Бюл. №1. – 2 с.: ил.

8

А.с. 1537924 СССР, MF

16 Н 25/22. Винтовой механизм / Г.Е. Лищишин (СССР). - №4247872/25-28; заявл.

13.04.87; опубл. 23.01.90, Бюл. №3. – 2 с.: ил.

9

А.с. 1610153 СССР, MF

16 Н 25/22. Передача винт-гайка качения с предварительным натягом / Г.И.

Ворошилов (СССР). – №4489242/25-28; заявл. 03.10.88; опубл. 30.11.90, Бюл. №44.

– 3 с.: ил.

10

Дудников, В.С.

Способы регулирования осевого зазора-натяга в шариковых передачах /

В.С. Дудников // Наука і освіта – 2002. Тезіси докл. 5-ої МНПК. – Д.:

Наука і освіта, 2002. – С.6-7.

11

Дудников, В.С.

Шариковые винтовые механизмы / В.С. Дудников // Наука і освіта – 2002.

Тезіси докл. 5-ої МНПК. – Д.: Наука і освіта, 2002. – С.13-14.

12

Дудников, В.С.

Шариковый механизм с тонкой регулировкой осевого зазора / В.С. Дудников //

Наука і освіта – 2002. Тезіси докл. 5-ої МНПК. – Д.: Наука і освіта, 2002. –

С.28-31.

13

Дудников, В.С.

Шариковые винтовые механизмы / В.С. Дудников, // Приднiпровський науковий

вiсник, серія „Технiчнi науки”. – Д.: Вид-во ДНУ, 2002. – №69 (136).

14

Пат. 2019769

Российская Федерация, МF 16 Н 25/22. Шариковый винтовой механизм / Дудников

В.С., Пархоменко М.В.; заявитель и патентообладатель Дудников В.С. –

№5023473/28; заявл. 03.07.91; опубл. 15.09.94, Бюл. №17. – 4 с.: ил.

15 Пат.

2044940 Российская Федерация, МF 16 Н 25/22. Шариковый винтовой механизм /

Дудников В.С., Пархоменко М.В.; заявитель и патентообладатель Дудников В.С. -№4946283/28;

заявл. 17.06.91; опубл. 27.09.95, Бюл. №27. – 3 с.: ил.