Отраслевое машиностроение-3

Аспирант Корчак

Н.Н.

К. ф.-м. н. Андреев

А.А

Подольский

государственный аграрно-технический университет, Украина

Анализ динамических свойств

малонагруженных фрезерных устройств в условиях периодической внешней нагрузки

Одной

из главных проблем современного сельского хозяйства является создание

устройств, которые бы выполняли определённые технологические операции с

возможно минимальным потреблением энергии. Существующие рабочие органы

сравнительно массивные. Это приводит к целому ряду нежелательных для них

свойств. Во – первых, резко возрастает абразивный износ поверхностей,

работающих в почве. Во – вторых, возрастают тяговые усилия и давления на почву.

И, наконец, значительная инерционность таких элементов лишает возможности устройства

к быстрой маневренности. Особенно наглядно эти “негативы” проявляются при

увеличении скорости движения почвообрабатывающих устройств. Рассматриваемый в

предлагаемой работе элемент

предназначен для измельчения растительных остатков толстостебельных культур в

полевых условиях после основной уборки урожая. Находящиеся впереди режущего

элемента устройства формируют растительные остатки в направлении, удобном для

измельчения.

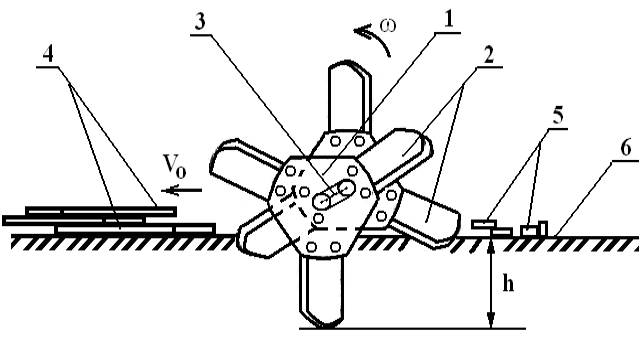

Предлагаемое

устройство (рис. 1) представляет собой два металлических диска 1, жёстко

скреплённых между собой, которые вращаются на валу 3. Перпендикулярно к их

плоскости (при работе она вертикальная) прикреплено количество n ножей 2. Диски вращаются с угловой скоростью:

ω > V0R-1 (1)

где V0 – скорость движения агрегата;

R – радиус диска.

Рис. 1. Схематическое изображение

фрезерного устройства для

измельчения растительных остатков:

1 – диск; 2 – ножи; 3 – вал; 4, 5

– растительные остатки; 6 - почва

Неравенство

предполагает наличие независимого привода на вал устройства. При вращении ножи

режут растительные остатки 4, оставляя измельчённые остатки 5. Безусловно,

рассматриваемое устройство имеет аналоги, но эти аналоги работают в

стационарных условиях, и условия измельчения значительно отличаются от работы в

полевых условиях (небольшая плотность остатков 3, специфические свойства почвы

6 и т.п.). Понятно, что в этих условиях неизбежным является углубление ножей 2

в почву на глубину ![]() (h – усредненное,

зависящее от рельефа почвы значение).

(h – усредненное,

зависящее от рельефа почвы значение).

Запишем

динамическое уравнение движения устройства:

![]() (2)

(2)

где I – момент инерции устройства;

М

– крутящий момент;

М![]() − момент сил трения;

− момент сил трения;

М1(

t ) – момент

сил лобового сопротивления почвы.

Для

сравнительно небольших угловых скоростей ![]() без взаимодействия с

почвой можно принять

без взаимодействия с

почвой можно принять ![]() . Решение уравнения (2) без третьего слагаемого в правой

стороне носит асимптотический характер, причём с достаточной точностью

переходной процесс можно считать оконченным с выходом на ω0 при

t > 3τ ( τ = IM0-1, ω – установившаяся частота).

. Решение уравнения (2) без третьего слагаемого в правой

стороне носит асимптотический характер, причём с достаточной точностью

переходной процесс можно считать оконченным с выходом на ω0 при

t > 3τ ( τ = IM0-1, ω – установившаяся частота).

Преобразуем

уравнение (2) к следующему виду:

![]() ;

; ![]() ;

; ![]() ;

; ![]() (3)

(3)

Стандартное

интегрирование уравнения (3) даёт:

(4)

(4)

Здесь С – константа интегрирования. Её

значение несущественно, так как при ![]() последнее слагаемое в (4) стремится к нулю. Интеграл в (3)

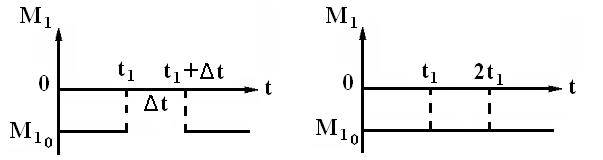

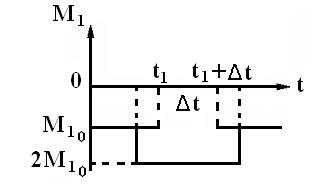

определяется видом M1( t ). Вполне очевидно, что М1( t ) является

импульсной функцией (рис. 2) времени. Так, на позиции а) точки n (t1+∆t) – начало

вхождения ножа в почву, nt1+(n-1)∆t – момент

выхода. Импульсный характер М1( t ) позволит записать:

последнее слагаемое в (4) стремится к нулю. Интеграл в (3)

определяется видом M1( t ). Вполне очевидно, что М1( t ) является

импульсной функцией (рис. 2) времени. Так, на позиции а) точки n (t1+∆t) – начало

вхождения ножа в почву, nt1+(n-1)∆t – момент

выхода. Импульсный характер М1( t ) позволит записать:

(5)

(5)

Здесь δ

(t – tk) – дельта – функция Дирака.

а) б)

в)

Рис. 2. Качественная зависимость момента М1

от времени t

Легко

можно увидеть, что минимальным внешним влиянием будет такой вид импульсов,

когда ∆t = 0 (случай б). В этой ситуации выражение (5) равно нулю,

и выражение (4) позволяет определить константу интегрирования С:

(6)

(6)

Откуда

(7)

(7)

Вышеприведённые

расчёты позволяют произвести определённую оптимизацию предлагаемого устройства.

Основными предположениями для оптимизации могут быть следующие:

- оптимальная

для резания растительных остатков глубина ![]() ;

;

- обеспечение

условия ∆t=0 подбором числа режущих элементов 2, то есть,

выбор ![]() и n таким образом, чтобы выполнялся режим работы б

(рис. 2);

и n таким образом, чтобы выполнялся режим работы б

(рис. 2);

- подбор угловой

скорости ω0 и поступательной скорости

агрегата V0

таким образом, чтобы, во – первых, измельчённые остатки были минимально

возможными, а во – вторых, не образовывалась бы пылевая фракция.

Литература:

1. Лурье И.А. Крутильные

колебания в дизельных установках. – М., Наука, 1940;

2.

Ден – Гартог Дж. Теория колебаний. – М., Гостехиздат, 1942;

3. Карман Т.,

Био М. Математические методы в инженерном деле. – М. – Л., ГТТИ, 1946.