Технические науки/1. Металлургия

Магистрант Байконурова Т.С.

Карагандинский государственный технический университет, Казахстан.

ПОВЫШЕНИЕ ИЗНОСОСТОЙКОСТИ И КОРРОЗИОННОЙ

СТОЙКОСТИ СТАЛЬНЫХ ОТЛИВОК, ИСПОЛЬЗУЯ

СОВРЕМЕННЫЕ МЕТОДЫ ПОКРЫТИЯ.

Введение

Коррозионные явления - причина

производственных и бытовых аварий, а иногда и настоящих экологических

катастроф. Любой может понять то, насколько важна качественная и эффективная

защита от коррозии с применением традиционных и новейших средств и методов.

Полностью избежать коррозии, когда

речь идет о стальных сплавах и металлах, невозможно. А вот задержать и снизить

негативные последствия ржавления вполне реально. Для этих целей нынче

существует множество антикоррозионных средств и технологий.

Использование покрытий

дает возможность объединять свойства двух и более материалов (подложки и

покрытия), в результате чего получившаяся система обладает характеристиками,

которые не могут быть получены при использовании одного материала. Выбор

конкретной системы покрытия определяется балансом между результатами и

затратами, т.е. соотношением между улучшением эксплуатационных характеристик

изделия и стоимостью нанесения соответствующего покрытия.

Среди множества

различных методов нанесения покрытий особое место занимают вакуумные

ионно-плазменные методы, в которых используется низкотемпературная

газоразрядная плазма.

Цель исследования

Чтобы

обеспечить хорошую защиту от коррозии покрытие должно быть сплошным, иметь хорошую

адгезию с основным металлом (сцепление), быть непроницаемым для агрессивной

среды, равномерно распределятся по поверхности, обладать высокой

износостойкостью, жаростойкостью и твердостью.

Для

достижения поставленной цели, было применено магнетронное распыление.

Материал

и методы исследования

За материал

исследования в настоящей работе приняты четвертичные покрытия Cr-Al-Si-N. Под

методами исследования в данной работе можно понимать способы нанесения

покрытий.

Для

исследований процессов Пленки

Cr-Al-Si-N осаждали на зеркальных полированных подложках из нержавеющей

стали. Для сравнения также было изготовлено чистое покрытие CrN.

Исследование проводилось на комбинированной

установке магнетронного, ионного распыления и ионной имплантации.

На Рисунке 1 показана схема гибридной системы

покрытий. На противоположных сторонах вакуумной камеры были установлены

распылитель для источника Al-Si и дугового катодного пистолета для источника

Cr. Держатель вращающейся подложки располагался на прямой линии между

двумя источниками с расстояниями 350 и 250 мм от дуги и источника распыления до

держателя подложки, соответственно. Чтобы увеличить скорость распыления

во время процедуры осаждения, газ аргона (98-99%) вводился в окружающую среду

мишеней Cr и Al-Si, соответственно, с общим газовым потоком 50 см3,

и азотный газ вводили вблизи держателя подложки. Перед осаждением ионную

бомбардировку проводили Ar-тлеющим разрядом в течение 10 минут с постоянным

смещением 800В при 0,8 Па. Мощность

варьировалась от 0 до 1 кВт для получения покрытий, легированных

Al-Si. Время осаждения составляло 90 мин, за исключением покрытия CrN (120

мин), и температуру осаждения фиксировали при 3000С. Держатель

подложки непрерывно вращался при 10 об/мин во время процесса осаждения, что

привело к образованию однородной текстурной пленки на подложках.

Рисунок 1. Принципиальная

схема системы гибридного осаждения, объединяющая ионное распыление и импульсное

магнетронное распыление с высокой мощностью.

Результаты

исследования и их обсуждение

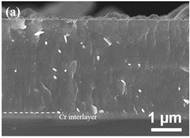

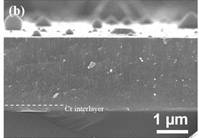

Из 2 а-с

видно, что не только количество макрочастиц и плотность меняются, но и

топографии меняются. Для более четкого исследования поверхностных

топографий на пленке была исследована серия пленок Cr-Al-Si-N на электронном

растровом микроскопе с различной мощностью Al-Si. На рисунке 2 a

наблюдаются большие и грубые, конусообразные столбчатые структуры. Однако

при увеличении целевой мощности Al-Si высоты конусообразных вершин были

значительно уменьшены. Когда целевая мощность Al-Si увеличилась до 1 кВт,

конусная столбчатая структура почти исчезла.

Было обнаружено, что добавление Si в пленку оказало значительное влияние

на ее микроструктуру, которая стала мельче по размеру зерен и более случайным

образом ориентирована в кристаллографическом направлении.

Рисунок 2. Поперечные морфологии покрытий

Cr-Al-Si-N в зависимости от мощности мишени Al-Si (a) 0 кВт; (б)

0,4 кВт; (c) 1 кВт.

Можно

сделать вывод, что при уменьшении зерен структуры, увеличивается твердость, что

в свою очередь увеличивает износостойкость покрытия.

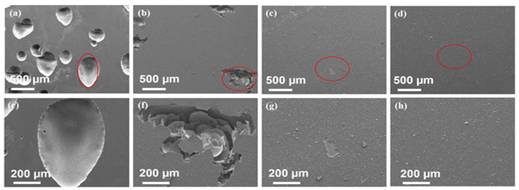

Также

образцы были испытаны в 3,5-% раствора NaCl. Покрытия Cr-Al-Si-N показали

более положительный потенциал коррозии и меньшую плотность тока, чем плотность

стали с покрытием CrN и без него. Этот результат показал, что покрытия

Cr-Al-Si-N обладают лучшей коррозионной стойкостью и могут работать как

защитный барьер против коррозионной реакции на подложке. Улучшение

характеристик коррозии можно объяснить более плотной структурой, которая может

эффективно ограничивать диффузионные пути коррозионной среды. Это покрытие

Cr-Al-Si-N может стать перспективным кандидатом для применения при

высокотемпературном износе, окислении и коррозии.

Рисунок 3. РЭМ-изображения стали ( a , e ) сталь, ( b , f ) CrN, ( c , g ) Cr-Al-Si-N (0,4 кВт) и ( d , h )

Cr-Al-Si -N (1 кВт) после коррозионных испытаний в водном растворе 3,5-% NaCl.

Выводы

Таким

образом, приведенные в статье результаты применения тонкопленочных

покрытий при производстве деталей к

которым предъявляются определенные требования, показали их высокую

эффективность использования в качестве коррозионной защиты. Тем самым повышает

уровень механических, технологических свойств стальных изделий.

Литература:

1. Семенова И.В., Флорианович Г.М., Хорошилов А.В.

Коррозия и защита от коррозии. – М.: Физматлит, 2002.

2. Туфанов Д.Г. Коррозионная стойкость нержавеющих

сталей, сплавов и чистых металлов: Справочник. 5-е изд. - М.: Металлургия, 2003.

320 с.

3. Газотермическое напыление. - М.: Маркет ДС, 2007. - 344 c.

4. Кузьмичев, А. Магнетронные распылительные

системы. Книга 1. Введение в физику и технику магнетронного распыления / А.

Кузьмичев. - М.: Аверс, 2008. - 246 c.