Технические науки/3. Отраслевое машиностроение

К.т.н.

Павлов Е.И.

Южно-Российский государственный технический

университет

(Новочерскасский политехнический институт), Россия

К вопросу о выборе рациональных параметров рифления

внутренней поверхности корпуса вертикальных винтовых конвейеров

Вертикальные конвейеры являются одним из перспективных видов конвейерного оборудования, так как для развития современных предприятий необходимо повышение компактности расположения оборудования. На сегодняшний день актуальность снижения энергоемкости настолько велика, что этот фактор порой становится решающим при формировании цены конечного продукта.

Основные преимущества вертикальных винтовых конвейеров - это непрерывность транспортирования, простота конструкции, герметичность, возможность транспортирования пылящих и остропахнущих грузов. В качестве основного недостатка следует отметить то, что материал, кроме поступательного движения в направлении оси конвейера, совершает вращательное движение в направлении окружной скорости шнека, что снижает производительность конвейера и повышает энергозатраты, а также в некоторых случаях может отрицательно повлиять на свойства груза.

Основная задача состоит в повышении экономичности процесса транспортирования сыпучих материалов вертикальными винтовыми конвейерами за счет расчета и выбора рациональных значений их конструктивных и режимных параметров. В диссертации рассмотрена возможность повышения эффективности функционирования вертикального винтового конвейера путем рифления внутренней поверхности корпуса под углом к оси вала конвейера. Для этого необходима рационализация геометрических параметров рифлей и математическое описание процесса движения потока материала, учитывающее влияние свойств транспортируемых грузов и параметров рабочих органов конвейера на удельные энергозатраты.

Целью работы

является - снижение удельных энергозатрат на транспортирование и повышение производительности

вертикальных винтовых конвейеров на основе выбора рациональных параметров

рифления внутренней поверхности корпуса с учетом физико-механических свойств и

геометрии потока транспортируемого материала.

Для увеличения коэффициента

трения между материалом и внутренней поверхностью корпуса вертикального

винтового конвейера, последнюю предлагается

выполнять не гладкой, а рифленой. При этом пространство между ребрами

заполняется материалом, и происходит частичная замена коэффициента трения

материала о металл на коэффициент трения материала о материал.

Увеличение коэффициента трения

между транспортируемым материалом и внутренней поверхностью корпуса

вертикального конвейера за счет рифления последней в виде продольных полос,

направленных по образующим цилиндра, не принесет положительного эффекта, так

как сыпучий материал, попавший в межреберное пространство, будет двигаться вниз

под действием собственного веса, что снизит эффективность функционирования

конвейера.

Для увеличения коэффициента

трения между транспортируемым материалом и корпусом конвейера, можно

расположить ребра на внутренней поверхности последнего по спирали, закрученной

в сторону движения материала, но с большим шагом, чем у винтовой линии движения

материала, и меньшим углом подъема, чем угол трения материала о металл корпуса

конвейера. Как показывает анализ

движения материала в вертикальном шнеке,

транспортируемый материал движется по винтовой линии, и направление его

мгновенных скоростей составляет с горизонтальной плоскостью угол порядка 8 - 10

градусов. Что меньше, чем угол трения между металлической поверхностью и большинством

материалов, транспортируемых винтовыми конвейерами.

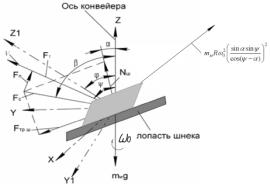

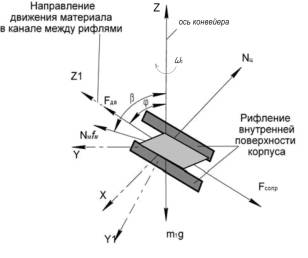

Рис.

1. Схема сил, действующих на элемент

потока материала в пространстве между рифлями.

Сила,

продвигающая материал в

пространстве между рифлями:

|

|

(1) |

где  – сила нормального давления на материал в пространстве между рифлями со стороны основной массы транспортируемого

материала, Н; fм –

коэффициент внутреннего трения материала.

– сила нормального давления на материал в пространстве между рифлями со стороны основной массы транспортируемого

материала, Н; fм –

коэффициент внутреннего трения материала.

Сила сопротивления продвижению материала

в пространстве между рифлями:

|

|

(2) |

где  - сила нормального

давления транспортируемого материала и материала, движущегося в пространстве между

рифлями, на внутреннюю поверхность корпуса конвейера, Н;

- сила нормального

давления транспортируемого материала и материала, движущегося в пространстве между

рифлями, на внутреннюю поверхность корпуса конвейера, Н; ![]() – коэффициент трения материала о металл корпуса

конвейера;

– коэффициент трения материала о металл корпуса

конвейера; ![]() - угол между рифлями и образующими цилиндра, град;

- угол между рифлями и образующими цилиндра, град; ![]() - масса элементарного

объема материала на секторе лопасти шнека, кг;

- масса элементарного

объема материала на секторе лопасти шнека, кг; ![]() - масса материала,

находящегося в пространстве между рифлями и контактирующего с элементарным

объемом материала массой

- масса материала,

находящегося в пространстве между рифлями и контактирующего с элементарным

объемом материала массой ![]() , кг;

, кг; ![]() - угловая скорость

шнека, с-1;

- угловая скорость

шнека, с-1; ![]() - радиус шнековой лопасти

м;

- радиус шнековой лопасти

м; ![]() - угол подъема винтовой линии на кромке шнековой лопасти

;

- угол подъема винтовой линии на кромке шнековой лопасти

; ![]() - угол между

направлением абсолютного движения транспортируемого материала и осью шнека,

град.

- угол между

направлением абсолютного движения транспортируемого материала и осью шнека,

град.

Сила сопротивления при равномерном

распределении давления материала на цилиндрическую поверхность корпуса и

боковые поверхности направляющих определяется по формуле

|

|

(3) |

где ![]() – площадь контакта материала в пространстве между

рифлями с внутренней поверхностью корпуса и боковыми поверхностями направляющих,

м2;

– площадь контакта материала в пространстве между

рифлями с внутренней поверхностью корпуса и боковыми поверхностями направляющих,

м2; ![]() - вес объема материала,

расположенного в пространстве между

рифлями, Н;

- вес объема материала,

расположенного в пространстве между

рифлями, Н; ![]() - объемный вес

материала, Н/м3;

- объемный вес

материала, Н/м3; ![]() - шаг винта шнека, м.

- шаг винта шнека, м.

Движение материала в пространстве между рифлями будет происходить в том

случае, если сила, действующая на материал, заполняющий пространство между

рифлями, со стороны основной массы транспортируемого материала больше, чем сила

сопротивления движению материала со стороны внутренней поверхности корпуса и

боковых поверхностей рифлей ![]() >

>![]() .

.

Движение потока

транспортируемого материала по внутренней поверхности корпуса вертикального

винтового конвейера, при котором сила сопротивления движению материала в

направлении канала, образованного рифлями, меньше, чем сила сопротивления

движению материала в направлении, перпендикулярном этому каналу, возможно, если

![]() >

>![]()

Сила сопротивления движению основной массы транспортируемого материала

по внутренней поверхности корпуса винтового конвейера в направлении канала,

образованного рифлями:

|

|

(4) |

Сила сопротивления движению материала по

внутренней поверхности корпуса винтового конвейера перпендикулярно каналу между

рифлями:

|

|

(5) |

После подстановки (4) и

(5) в неравенство ![]() >

>![]() получим условие движения материала в пространстве

между рифлями:

получим условие движения материала в пространстве

между рифлями:

|

|

(6) |

Коэффициент сопротивления

транспортируемого материала по внутренней поверхности вертикального винтового

конвейера в направлении канала между рифлями ![]() и коэффициент трения

в направлении, перпендикулярном каналу между рифлями

и коэффициент трения

в направлении, перпендикулярном каналу между рифлями ![]() , соответственно равны:

, соответственно равны:

|

|

(7) |

|

|

(8) |

На рис.2 представлены схема сил и

направление движения потока материала в вертикальном винтовом конвейере.

|

Рис.

2 Схема сил и направление движения потока материала в вертикальном винтовом

конвейере. |

При |

где ![]() - нормальная

составляющая силы сопротивления движению материала, направленная по нормали к

вектору скорости материала, Н;

- нормальная

составляющая силы сопротивления движению материала, направленная по нормали к

вектору скорости материала, Н; ![]() - тангенциальная

составляющая силы сопротивления движению материала, направленная вдоль вектора

скорости материала, Н.

- тангенциальная

составляющая силы сопротивления движению материала, направленная вдоль вектора

скорости материала, Н.

Сила сопротивления движению материала по

внутренней поверхности корпуса винтового конвейера:

|

|

(10) |

где ![]() - коэффициент

сопротивления движению транспортируемого материала по внутренней поверхности

корпуса винтового конвейера в направлении действия силы

- коэффициент

сопротивления движению транспортируемого материала по внутренней поверхности

корпуса винтового конвейера в направлении действия силы ![]() .

.

Нормальная составляющая силы сопротивления

движению транспортируемого материала по внутренней поверхности корпуса

конвейера:

|

|

(11) |

где ![]() - коэффициент

сопротивления движению материала по внутренней поверхности корпуса винтового

конвейера в направлении действия силы

- коэффициент

сопротивления движению материала по внутренней поверхности корпуса винтового

конвейера в направлении действия силы ![]() .

.

Тангенциальная составляющая силы

сопротивления движению материала:

|

|

(12) |

где ![]() - коэффициент

сопротивления движению транспортируемого материала по внутренней поверхности

корпуса винтового конвейера в направлении действия силы

- коэффициент

сопротивления движению транспортируемого материала по внутренней поверхности

корпуса винтового конвейера в направлении действия силы ![]() .

.

Полученные закономерности использовались

для исследования зависимости направления движения материала в вертикальном

винтовом конвейере от свойств материала

и геометрических параметров рабочих органов конвейера - таких как коэффициенты

внешнего и внутреннего трения транспортируемого материала и угол установки рифлей

![]() .

.

Установлено,

что эффект от рифления внутренней поверхности корпуса конвейера, при выполнении

условия (6), будет тем больше, чем больше отношение коэффициентов внутреннего и

внешнего трения транспортируемого материала.

Система уравнений, описывающая движение

материала в винтовом конвейере в стационарном режиме при ![]() <

<![]() имеет следующий вид:

имеет следующий вид:

|

|

(13) |

Решение системы дает условие

для определения угла между вектором

абсолютной скорости ![]() частицы материала и

осью шнека

частицы материала и

осью шнека ![]()

|

|

(14) |

Разработанная математическая модель работы

вертикального винтового конвейера позволяет

определить рациональные конструктивные и режимные параметры конвейера

(обеспечивающие максимальную производительность конвейера и минимальные удельные энергозатраты в зависимости от свойств транспортируемого

материала) и построить графики зависимости параметров.

Литература:

1.

Машины непрерывного

транспорта: Учебник для студентов, обучающихся по специальности «Подъемно-транспортные

машины и оборудование»/ Р.Л. Зенков, И.И. Ивашков, Л.Н. Колобов, - 4-е изд.

перераб. и доп. – М: Машиностроение, 2001. – 494с.: ил.

2.

Катрюк, И.С. Машины

непрерывного транспорта. Конструкции, проектирование и эксплуатация: учеб.

пособие / И.С. Катрюк, Е.В. Мусияченко. – Красноярск: ИПЦ КГТУ, 2006. – 266 с.

.

.