К.т.н. Щеглов О. М.,

ст. препод. Суглобов Р.В.

Приазовский государственный технический университет, Украина

Новое

натяжное устройство ленточного конвейера

Тяговым и, одновременно, грузонесущим органом ленточного

конвейера является гибкая замкнутая, предварительно натянутая, резинотканевая

или резинотросовая лента. Существенный недостаток таких конвейеров обусловлен

фрикционным способом передачи тягового усилия, требующим большого первоначального

натяжения (до 40% от первоначального натяжения ленты при пуске вхолостую и до

200% − при пуске под нагрузкой) [1].

Лента приводится в движение силой

трения, возникающей при вращении приводного барабана. Момент сил трения МТР не должен быть

меньше момента

сил сопротивления движению ленты МС

МТР ≥ МС. (1)

Усилие натяжения ленты SH должно обеспечить

необходимую силу трения между лентой и приводным барабаном в соответствии с

условием (1). Это усилие определяют как сумму натяжений набегающей на приводной

барабан SHБ и сбегающей с него ветви

ленты SСБ

SH = SHБ + SСБ,.

Чтобы не происходила пробуксовка ленты по

приводному барабану, не-обходимо соблюсти условие уравнения Эйлера [2]

где еμα

– тяговый фактор ленточного конвейера.

Здесь е – основание натурального логарифма;

μ – коэффициент трения скольжения

между лентой и барабаном;

α – угол обхвата барабана лентой,

рад.

Усилие, с каким необходимо натягивать ленту,

должно обеспечить не только необходимую силу трения между лентой и приводными

барабанами, но и определённую стрелу провиса гружёной ленты между

роликоопорами, не превышающую величину

[f]

= ξ ·

lp, (3)

где [f]

– допустимая стрела провиса ленты между роликоопорами;

ξ – коэффициент провисания, зависящий от типа

ленты (ξ ≈ 0,03 для прорезиненных

лент [3]);

lp – расстояние между роликоопорами.

Конвейер, удовлетворяющий условиям (1), (2) и (3),

мог бы быть вполне работоспособным,

если бы не проблема с пуском его в ход. Эта проблема заключается в буксовании

ленты по приводному барабану, что недопустимо из-за перегрева и возможного возгорания

ленты, а также ускоренного её износа.

В момент пуска порожнего конвейера в ход необходимо, как

показал опыт эксплуатации, создать увеличенное на 30 … 50% натяжение его ленты,

это позволит исключить буксование ленты по приводному барабану [1]. В случае

постоянного повышенного на такую величину натяжения ленты срок её службы

существенно сокращается из-за разрыва ленты (как правило, по стыкам). В то же

время, пуск конвейера, у которого лента имеет натяжение, равное расчётному,

определяемому уравнением Эйлера (2), зачастую сопровождается недопустимым

буксованием ленты по поверхности барабана. Это существенно сокращает срок её

службы и неприемлемо по условиям пожарной безопасности, так как сопровождается

значительным выделением тепла. Поэтому, чтобы обеспечить удовлетворительный

пуск порожнего конвейера и приемлемый срок службы ленты, мирясь с существенным

сокращением её долговечности, на практике принимают постоянное повышенное на ~

20% предварительное натяжение ленты. Пуск же загруженного конвейера, даже при

повышенном на 50% натяжении ленты, далеко не всегда возможен. Заводы-изготовители

в своих инструкциях по эксплуатации запрещают такой пуск [3]. Это серьёзно усложняет

эксплуатацию конвейеров.

Одним из путей исправления такого положения

является применение устройств плавного пуска (УПП) и частотных преобразователей

(ПЧ) [3, 4]. Эти устройства предназначены для плавного пуска и останова

асинхронных электродвигателей. Их применение позволяет уменьшить пусковые токи,

снизить вероятность перегрева двигателя, повысить срок его службы, устранить

рывки в механической части привода, которые возникают при существующей системе

управления с прямым пуском двигателя. Повышается срок службы дефицитной дорогостоящей

конвейерной ленты. Наряду с эффектом от плавного пуска эти устройства позволяют

снизить активную потребляемую мощность, существенно снизить реактивную

мощность, уменьшить шум, нагрев и вибрацию электродвигателя.

Модернизация системы управления предусматривает

использование преобразователя частоты (ПЧ) в качестве управляемого источника

питания приводного асинхронного двигателя с короткозамкнутым ротором. При

непредвиденной остановке конвейера с транспортируемым материалом, модернизированная

система управления, благодаря питанию приводного двигателя от ПЧ, позволит

осуществить плавный пуск загруженного ленточного конвейера без нежелательных

последствий для каких ‒ либо звеньев агрегата. Таким образом, модернизированная

система управления снимает содержащийся в документации завода – изготовителя

запрет на пуск загруженного конвейера. Этот запрет был обусловлен тем, что

прямой пуск двигателя, получающего питание непосредственно от сети, сопровождается

ударным приложением момента к кинематическим звеньям механизма и создаёт избыточные

усилия в ленте конвейера. А это чревато их повреждением.

Вместе с тем, плавный пуск, даже с применением

ПЧ, неизбежно сопровождается изменением скорости её движения. Появляются

ускорение и динамическая нагрузка ленты.

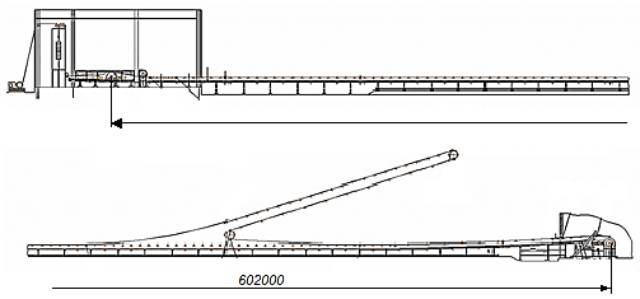

Далее приведены результаты исследований

динамических нагрузок во время пуска действующего конвейера большой мощности

(рис. 1). Этот ленточный конвейер предназначен для транспортирования угля

рядового в морском порту на открытом воздухе с колебаниями температуры от + 380С до ‒300 С. Его производительность

составляет 1100 т/ч, длина 602 м, угол наклона 150. Приводная и

натяжная станции, а так же система управления конвейером установлены в закрытом

неотапливаемом

помещении. Электросхема управления приводным асинхронным электродвигателем модернизирована

за счёт применения ПЧ; тем самым время его пуска было увеличено с 3,4 с до 15 с.

Рис.

1. Схема трассы исследуемого ленточного конвейера

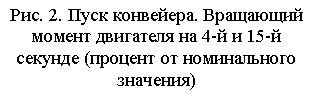

После модернизации конвейера было проведено исследование с целью

определения нагрузки на привод конвейера в реальных условиях его эксплуатации. Для

этого был использован анализатор параметров электрической цепи Fluke 474 (Нидер-ланды

[3]), встроенный в преобра-зователь частоты, который питает

электро-двигатель. Результаты замеров при-ведены на рис. 2. На этом графике

отчётливо представлены волновые процессы во время пуска и установившегося

режима работы конвейера.

После модернизации конвейера было проведено исследование с целью

определения нагрузки на привод конвейера в реальных условиях его эксплуатации. Для

этого был использован анализатор параметров электрической цепи Fluke 474 (Нидер-ланды

[3]), встроенный в преобра-зователь частоты, который питает

электро-двигатель. Результаты замеров при-ведены на рис. 2. На этом графике

отчётливо представлены волновые процессы во время пуска и установившегося

режима работы конвейера.

При времени разгона

15 с превышение пускового момента над номинальным составляет 21%, что является

приемлемым. Однако на 4-й секунде зафиксировано кратковременное 54-х процентное

превышение момента двигателя над его номинальним значеним и несколько меньшее –

на 9-й секунде (см. рис. 2). В святи с чем появляется необходимость в повышенном

предварительном натяжении ленты.

Для того,чтобы

проанализировать характер сцепления ленты с барабаном во время пуска конвейера,

нами выполнены расчёты коэффициента запаса сцепления [4]:

![]() (4)

(4)

где

Sсб − усилие в сбегающей с барабана ветви

ленты;

μ – коэффициент трения

ленты по поверхности барабана;

α – угол обхвата лентой барабана;

е – основание натурального

логарифма;

W0 – тяговое усилие,

которое может передать барабан.

Результаты расчётов представлены в табл. 1.

|

Табл. 1. Результаты расчёта коэффициента запаса сцепления

ленты с футерованной поверхностью приводного барабана |

|||

|

Режим работы конвейера |

Кратность момента двигателя |

Коэффициент запаса сцепления

Ксц |

Вывод: характер сцепления ленты с барабаном (см. рис. 2) |

|

установившийся |

1,0 |

1,25 |

- без пробуксовки |

|

4-я секунда пуска |

1,54 |

1,0 |

- кратковременная пробуксовка |

|

15-я (последняя секунда

пуска) |

1,21 |

1,3 |

- без пробуксовки (за

счёт повышенного на 20% предварительного натсжения ленты |

Таким образом, оказалось, что:

− волновые процессы во время пуска конвейера вызывают

значительные изменения коэффициента запаса сцепления ленты с поверхностью приводного

барабана, вплоть до появления недопустимо малых, приводящих к кратковременной

пробуксовке ленты;

− применение преобразователей частоты не исключает

необходимость предварительного повышенного (на ~ 20%), по сравнению с

минимально возможным (при ![]() ≈

1,05), натяжения

конвейерной ленты;

≈

1,05), натяжения

конвейерной ленты;

− для исключения кратковременной частичной пробуксовки

ленты при пуске с ПЧ загруженного конвейера целесообразно повышать натяжение ленты

на ~ 50% по сравнению с минимальным натяжением ленты. Без ПЧ пришлось бы

увеличить пусковое натяжение ленты до 200% [1].

Следовательно, даже применяя ПЧ, мы не уходим от

необходимости регулировать натяжение ленты конвейера.

Чтобы обеспечить максимальную долговечность ленты,

необходимо создать:

1) минимально повышенное примерно в 1,05…1,1 раз по

сравнению с расчётным предварительное (номинальное) натяжение ленты;

2) кратковременно (только на время пуска) повышенное до 1,5

раза по сравнению с расчётным пусковое натяжение ленты.

Этим требованиям отвечает разработанные на кафедре подъёмно-транс-портных

машин и деталей машин ВГУЗ «Приазовский государственный технический

университет» (Мариуполь. Украина) новые натяжные устройства ленточных конвейеров

[6, 7, 8].

Эти устройства реализуют концепцию дискретного натяжения

ленты в зависимости от режима работы конвейера – повышенного до 50% в период

пуска и номинального во время установившегося движения.

От нового натяжного

устройства ленточного конвейера ожидается увеличение срока службы конвейерной

ленты за счёт создания повышенного до 50% натяжения ленты в период пуска и сниженного

до минимально возможного в период установившегося режима работы.

Литература

1.

Спиваковский

А. О., Дьячков В. К. Транспортирующие машины. − М.: Машиностроение, 1983.

- 487 с.

2.

Шахмейстер Л. Г.,

Дмитриев В. Г. Теория и расчёт

ленточных конвейеров. — М.: Машиностроение,

1978.— 392 с.

3.

Щеглов О. М., Гринько П. А., Каютова И. П., Об опыте

применения частотных преобразователей в приводах ленточных конвейеров //

Университетская наука 2010: Межд. науч. техн. конф., – Мариуполь: ПГТУ, 2010. –

Т. II. – С. 46.

4.

Стандартные приводы AББ, ACS550, 0,75 - 355 кВт / от 1 - 500 л. с. Технический каталог www.abb.com/motors&drives.

5.

Щеглов О. М., Гринько П. А., О форме барабанов ленточных

конвейеров // Подъёмно-транспортное дело: Научно-технический,

производственно-экономический и информационный журнал. – Москва: 2011. −

№1. С. 2 – 5.

6.

Щеглов

О. М., Суглобов В. В., Ксенита Д. Ф., Маринец Е. А. «Грузоцепное натяжное

устройство ленточного конвейера», Патент Украины № 45674, Бюл. № 22 от 25.11.2009.

7.

Щеглов

О. М., Тищенко К. В. «Натяжний пристрій стрічкового конвеєра», Патент Украины № 62632, Бюл. № 17 от

12.09.2011.

8.

Щеглов

О. М., Нефьодов І. О., Баранівський В. В., Бураковський В.О.

«Магнітно - вантажний натяжний пристрій стрічкового конвеєра», Патент

Украины № 35590, Бюл. № 18 от 25.09.2008.