Технические науки/3. Отраслевое машиностроение

УДК 625.87

В.С. Ловейкін1, д.т.н., професор; Д.О.

Міщук2, асистент

1Національний університет

біоресурсів і природокористування України;

2Київський національний

університет будівництва і архітектури, Україна

Дослідження ресурсу стрілової системи

гідроманіпулятора на основі експериментальних даних

Однією із розповсюджених машин, що використовується в різних галузях народного

господарства є гідрофікований вантажопідйомний маніпулятор на транспортному

засобі. Відповідно, значний вплив на ефективність функціонування галузей

народного господарства відіграє надійність вантажопідйомних маніпуляторів [1].

В маніпуляторах з гідроприводом під час їхньої роботи виникають значні

динамічні навантаження в елементах привідного механізму та металоконструкції.

Однією з причин виникнення динамічних навантажень в гідроманіпуляторах є несталий

режим їхньої роботи, який характеризується значними перепадами амплітуди

коливань тиску в гідросистемі та напружень в його металоконструкції, що знижує

довговічність всієї машини. В роботі [2] показано,

що підвищення амплітуди коливань тиску в гідросистемі та напружень в металоконструкції

над їх робочими значеннями у 1,8…2,2 рази, призводить до скорочення строку

експлуатації машини на третину у порівнянні з її паспортними даними.

Одним зі шляхів зниження динамічних навантажень в елементах маніпулятора є його

програмоване керування, яке відтворюватиме режими руху з мінімальним значенням

прискорення привідного механізму та плавними переходами швидкості між ділянками

усталеного і неусталеного рухів. В роботах [3] та [4] визначено

програмовані режими руху маніпулятора з гідроприводом на основі оптимізаційних

задач, а в праці [5] розглянута концепція реалізації

оптимального керування гідроманіпулятора шляхом дроселювання робочої рідини

золотниковим розподільником бортової гідросистеми.

Мета статті полягає

у визначенні навантажень в елементах металоконструкції гідроманіпулятора та

встановлення ресурсу її роботи. Дослідження було виконано на експериментально-дослідній

установці гідроманіпулятора. Для цього, використовуючи теорію подібності

технічних систем, було визначено масштабні коефіцієнти фізичної моделі гідроманіпулятора

[6] на

основі яких розроблено та виготовлено експериментальну установку маніпулятора з

гідроприводом (рис.1).

Місце розміщення тензодатчиків

Рис.

1. Експериментальна установка гідроманіпулятора

Для визначення навантажень в металоконструкції гідроманіпулятора на

стійці його стрілової системи, як найбільш навантаженому елементі, було встановлено

тензодатчики, що фіксували згинальні моменті. Робота експериментальної

установки моделювалася при реальних режимах руху та за визначеними наперед

оптимальними [3]. Використовуючи

експериментальні дані згинального моменту у стійці стріли експериментальної

установки гідроманіпулятора, визначено значення напружень за наступною

формулою:

![]() , (1)

, (1)

де ![]() - момент опору стійки (

- момент опору стійки (![]() 9,75 .10-6м3);

9,75 .10-6м3); ![]() - згинальний момент;

- згинальний момент; ![]() - вертикальне навантаження;

- вертикальне навантаження;

![]() - площа поперечного перерізу елемента металоконструкції

стріли в місці визначення напружень. На рис. 2 побудовано графіки зміни

напружень в нерухомій стійці експериментальної установки гідроманіпулятора.

- площа поперечного перерізу елемента металоконструкції

стріли в місці визначення напружень. На рис. 2 побудовано графіки зміни

напружень в нерухомій стійці експериментальної установки гідроманіпулятора.

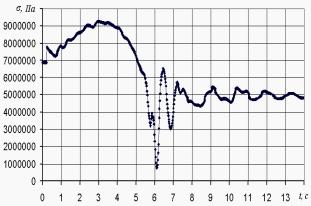

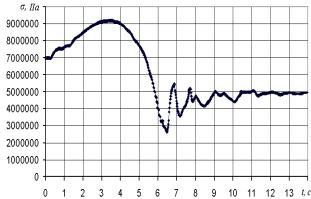

а б

Рис. 2.

Графіки експериментальних даних зміни напруження в стійці експериментальної

установки гідроманіпулятора при підйомі стріли:

а – реальний режим руху; б - оптимальний режим руху

Як видно із отриманих графіків, робота гідроманіпулятора характеризується

змінними амплітудами коливань напруження в металоконструкції. Циклічність таких

коливань призводить до руйнувань від втомленості. Рівняння кривої втомленості

має вид [1]:

(2)

(2)

де ![]() - змінне навантаження;

- змінне навантаження; ![]() - число амплітуд циклів до руйнування;

- число амплітуд циклів до руйнування; ![]() - межа витривалості при коефіцієнтах асиметрії циклу

- межа витривалості при коефіцієнтах асиметрії циклу ![]() та концентрації

та концентрації ![]() ;

; ![]() - базове число циклів

навантаження металоконструкції, що відповідає показнику степеня

- базове число циклів

навантаження металоконструкції, що відповідає показнику степеня ![]() . Величини

. Величини ![]() та

та ![]() , що характеризують рівняння кривої втомленості, вибираються

згідно рекомендацій роби [1] в залежності від значення ефективності коефіцієнта

концентрації напружень

, що характеризують рівняння кривої втомленості, вибираються

згідно рекомендацій роби [1] в залежності від значення ефективності коефіцієнта

концентрації напружень ![]() . Так як матеріалом металоконструкції стрілової системи

маніпулятора є сталь марки Ст3, то згідно прийнятих рекомендацій, прийнято

. Так як матеріалом металоконструкції стрілової системи

маніпулятора є сталь марки Ст3, то згідно прийнятих рекомендацій, прийнято ![]() 1,1. При значеннях коефіцієнта концентрації

1,1. При значеннях коефіцієнта концентрації ![]() 2,0 межа витривалості досягається за числа циклів змінних

напружень

2,0 межа витривалості досягається за числа циклів змінних

напружень ![]() =2.106, при

=2.106, при ![]() 2,0 -

2,0 - ![]() =5.106.

=5.106.

Показник степеня кривої

втомленості ![]() визначається із

співвідношення, що в першому наближенні справедливе для металевих конструкцій з

вуглецевих та низьковуглецевих сталей [1]:

визначається із

співвідношення, що в першому наближенні справедливе для металевих конструкцій з

вуглецевих та низьковуглецевих сталей [1]:

![]() . (3)

. (3)

З рівності (3) маємо:

![]() . (4)

. (4)

Приймаємо ![]() 10.

10.

Характеристика степені асиметрії

циклу змінних навантажень визначається коефіцієнтом асиметрії циклу:

, (5)

, (5)

де ![]() та

та ![]() - найменше та

найбільше алгебраїчне значення змінних навантажень. Враховуючи рекомендації [1], а також результати

експериментальних досліджень динаміки роботи маніпулятора, прийнято

- найменше та

найбільше алгебраїчне значення змінних навантажень. Враховуючи рекомендації [1], а також результати

експериментальних досліджень динаміки роботи маніпулятора, прийнято ![]() 0,15.

0,15.

Значення величини тривалої межі витривалості визначено за формулою

, (6)

, (6)

де ![]() - межа витривалості

симетричного циклу (для сталі марки Ст3

- межа витривалості

симетричного циклу (для сталі марки Ст3 ![]() МПа);

МПа); ![]() - коефіцієнт

чутливості металу до асиметрії циклу (

- коефіцієнт

чутливості металу до асиметрії циклу (![]() =0,2 згідно рекомендацій роботи [1]).

=0,2 згідно рекомендацій роботи [1]).

Сумарне

число циклів до руйнування металоконструкції стрілової системи гідроманіпулятора

визначається із співвідношення:

, (7)

, (7)

де ![]() - величина, що характеризує якість металу в зв’язку з режимом

зміни напруження;

- величина, що характеризує якість металу в зв’язку з режимом

зміни напруження; ![]() - максимальне значення напруження серед всіх значень амплітуд

- максимальне значення напруження серед всіх значень амплітуд

![]() ;

; ![]() - частота появи і-ої

амплітуди (

- частота появи і-ої

амплітуди (![]() );

); ![]() - кількість амплітуд напружень

- кількість амплітуд напружень ![]() за розрахунковий час;

за розрахунковий час;

![]() - сумарне число появи

амплітуд за розрахунковий час.

- сумарне число появи

амплітуд за розрахунковий час.

При

дослідженні закономірностей накопичення втомлюваних руйнувань металоконструкцій

за змінних амплітуд використано статистичний підхід, що дозволяє виявити співвідношення

між детермінованою та випадковою складовою величини ![]() . Згідно такого підходу, величина

. Згідно такого підходу, величина ![]() визначається із

співвідношення:

визначається із

співвідношення:

. (8)

. (8)

Ресурс

металоконструкції стрілової системи гідроманіпулятора до її руйнування визначається

на підставі отриманих сумарних чисел циклів навантаження за наступним виразом:

![]() ,

(9)

,

(9)

де ![]() - час, витрачений на виконання робочої операції гідроманіпулятора;

- час, витрачений на виконання робочої операції гідроманіпулятора;

![]() - кількість циклів зміни амплітуди на одній робочій операції.

- кількість циклів зміни амплітуди на одній робочій операції.

Розглянуто

зміну вильоту експериментальної установки маніпулятора за рахунок підйому

стріли. Час, що витрачений на підйом стрілової системи з вантажем із

урахуванням залишкових коливань становить в середньому 14с – для реального та

9с – для оптимального режиму руху. Кількість циклів коливань амплітуди

напружень металоконструкції за один підйом стріли у відповідності з

експериментальними даними становить 22 – для реального режиму руху та 13 – для оптимального. Згідно

отриманих експериментальних даних за реального режиму роботи маніпулятора

з вантажем ![]() = 22,

= 22, ![]() = 0,023, а при оптимальному режимі руху

= 0,023, а при оптимальному режимі руху ![]() =13,

=13, ![]() = 0,042. Так як величина параметра

= 0,042. Так як величина параметра ![]() < 0,2 то прийнято

< 0,2 то прийнято ![]() =0,2.

=0,2.

Таким чином, сумарне число циклів навантаження до

руйнування металоконструкції експериментальної установки гідроманіпулятора за

її роботи при реальному керуванні становитиме 2,2663![]() 1020 циклів, а за її роботи при оптимальному керуванні – 2,98

1020 циклів, а за її роботи при оптимальному керуванні – 2,98![]() 1020 циклів. Підвищення кількості циклів у

відсотковому відношенні складає 9,23%.

1020 циклів. Підвищення кількості циклів у

відсотковому відношенні складає 9,23%.

Використовуючи

залежність (9), визначено середній ресурс металоконструкції стрілової системи

експериментальної установки гідроманіпулятора за реального (2,824![]() 1018 годин) та оптимального (3,356

1018 годин) та оптимального (3,356![]() 1018 годин) режимах руху. У відсотковому

співвідношенні приріст розрахункового ресурсу металоконструкції при роботі за оптимальним

режимом руху складає 18,8% в порівнянні з реальним режимом руху.

1018 годин) режимах руху. У відсотковому

співвідношенні приріст розрахункового ресурсу металоконструкції при роботі за оптимальним

режимом руху складає 18,8% в порівнянні з реальним режимом руху.

Отже

використання програмованого керування маніпулятора за оптимальними режимами

руху дозволяє підвищити його ресурс.

Література:

1.

Волков Д.П., Николаев

С.И. Надежность строительных машин и оборудования / Д.П. Волков, С.И. Николаев.

– М.: Высшая школа. – 1979.- 400с.

2.

Башкиров B.C., Дудков

Ю.Н., Кирев В.Е., Германович П.Е. О динамических нагрузках, возникающих гидроприводах

и металлоконструкциях гидромеханических манипуляторов. – В сб.: Гидропривод и системы управления строительных, тяговых и дорожных машин. - Омск,

1980, с.50-55.

3.

Ловейкін В.С. Визначення оптимальних режимів руху маніпулятора за процес

пуску (гальмування) під час роботи за однією з узагальнених координат. Гірничі,

будівельні, дорожні та меліоративні машини / В.С. Ловейкін, Д.О. Міщук. –

К.:КНУБА, 2009. – Вип.№73. – С16-21.

4.

Ловейкін В.С. Оптимізація режимів руху крана-маніпулятора при роботі за

двох узагальнених координат. Підйомно-транспортна техніка / В.С. Ловейкін, Д.О.

Міщук. – Дніпропетровськ. 2010. – Вип.№4. – С9-15.

5.

Ловейкін В.С. Розробка золотникових розподільників для забезпечення оптимальних

режимів руху. Гірничі, будівельні, дорожні та меліоративні машини / В.С. Ловейкін,

Д.О. Міщук. – К.:КНУБА, 2007.–Вип.№68.– С16-21.

6.

Ловейкін В.С. Експериментальна модель крана-маніпулятора з гідроприводом на

транспортному засобі / Ловейкін В.С., Горбатюк Є.В., Міщук Д.О. // Науковий

вісних Херсонського державного морського інституту. – Херсон 2011. – №4. –

С.204-214.