Рожик А. В., Субін А.А.

Національний технічний

університет України „Київський Політехнічний Інститут”, Україна

ВИКОРИСТАННЯ ПРОГРАМНИХ СЕРЕДОВИЩ ДЛЯ Моделювання МЕХАНОСКЛАДАЛЬНИХ

виробництв

В машинобудуванні

одним з основних об’єктів моделювання є виробнича

система. Метою такого моделювання є оцінка основних техніко-економічних

показників функціонування виробничої системи та вироблення рекомендацій щодо їх

підвищення. Для виконання моделювання механоскладального виробництва був

використаний програмний пакет DELMIA. Тут буде представлено опис структур та можливості системи моделювання механоскладального

виробництва DELMIA, яка дозволяє оптимізувати процеси в виробництві

(складанні) за рахунок застосування ситуативної технології.

Рис. 1 Схематичне представлення рішень Delmia

В машинобудуванні одним з основних об’єктів

моделювання є виробнича система . Метою такого моделювання є оцінка основних

техніко-економічних показників функціонування виробничої системи та

вироблення рекомендацій (рішень) щодо їх підвищення (зниження).

Значні резерви містить можливість урахування варіантів

складання. В роботі представлено власний підхід до реалізації виробничої лінії

деталі «Втулка», який базується на використанні деяких модулів у середовищі

програмного засобу DELMIA –

программного продукту компанії Dassault Systemes.

DELMIA - скорочення від Digital

Enterprise Lean Manufacturing Interactive Application (Інтерактивні виробничі

програми для електронно-цифрового підприємства).

DELMIA забезпечує осередок цифрового

виробництва, що дозволяє оптимізувати виробничі системи до початку реального

впровадження. Завдяки технології DELMIA, підприємства можуть працювати над

виробничими процесами на самих ранніх стадіях проектування, за багато місяців

до реального запуску продукції у виробництво.

Система моделювання виробничих процесів. Цей продукт є частиною комплексного

рішення по управлінню життєвим циклом виробу (PLM - Product Lifecycle Management), розробленим компанією Dassault

Systemes, в який також входить система CAD

/ CAM / CAE високого рівня CATIA V5.

DELMIA дозволяє віртуально

спланувати, спроектувати, відпрацювати управління і моніторинг всіх виробничих

процесів практично в будь-якій галузі.

Впровадження DELMIA

PLM дозволяє:

· Скоротити час виходу вироби (або його модифікації) на ринок,

· Поліпшити якість виробу,

· Зменшити вартість створення прототипів,

· Повторно використовувати оригінальні дані про виріб,

· Проводити оптимізацію вироби,

· Зменшити відходи і шкоди навколишньому середовищу,

· Заощадити завдяки повній інтеграції інженерних процесів.

Середовище

DELMIA

На рис. 1 подана загальна

структура реалізованої ділянки цеху. Це дає нам змогу чітко визначити положення

обладнання в цеху, на певній ділянці.

В своїй роботі я спроектував робочу

ділянку(роботи-транспотрні системи-станок), створив усі робочі рухи які створює

станок та транспотрні системи,тобто задав повністю всю кінематику. За рахунок

цього я зміг створити (просимулювати) злагоджений рух всіх елементів даної

ділянки в чітко заданій послідовності.

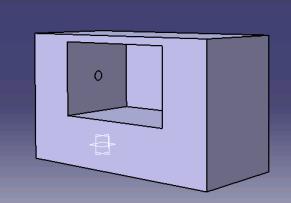

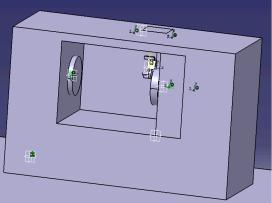

Для початку нам

слід створити моделі станка та конвеєра, та захват для робота, (роботи ми

візьмемо із бібліотеки). Для цього ми будуємо кожну деталь відповідної

конструкції. На (рис.3) показано робоча модель станка (CATPart), та її збірка

створвена в модулі (Assambley Design ) . Такі ж операції проводимо як і з

транспортрою системою так і захватом. Окремо визначається система захватів

маніпуляторів R1 і R2. Крім створення конструкції захвата

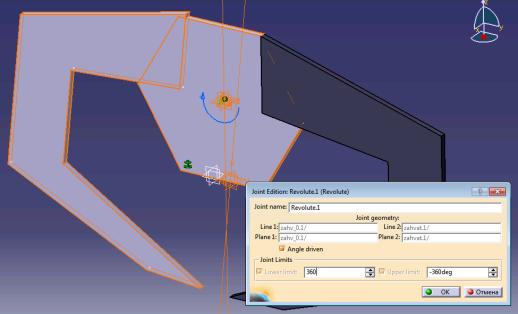

слід задати кінематичні рухи захвата, роботів-маніпуляторів, станка, та

транспортна система які в реальності відтворюватимуть рухи за допомогою модуля

побудови механізмів (Device buildig) як показано на (рис.4). Після послідовного

збірки станка, конвеєрів та завантаження моделей маніпуляторів з бібліотек

об’єднуємо всі складові в модель ділянки (рис.2).

Для початку нам

слід створити моделі станка та конвеєра, та захват для робота, (роботи ми

візьмемо із бібліотеки). Для цього ми будуємо кожну деталь відповідної

конструкції. На (рис.3) показано робоча модель станка (CATPart), та її збірка

створвена в модулі (Assambley Design ) . Такі ж операції проводимо як і з

транспортрою системою так і захватом. Окремо визначається система захватів

маніпуляторів R1 і R2. Крім створення конструкції захвата

слід задати кінематичні рухи захвата, роботів-маніпуляторів, станка, та

транспортна система які в реальності відтворюватимуть рухи за допомогою модуля

побудови механізмів (Device buildig) як показано на (рис.4). Після послідовного

збірки станка, конвеєрів та завантаження моделей маніпуляторів з бібліотек

об’єднуємо всі складові в модель ділянки (рис.2).

Рис 3.

а) корпус станка б) збірка станка зі всіма елементами

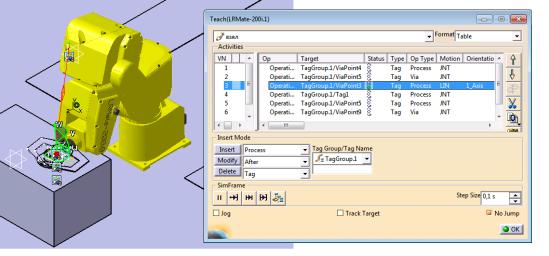

Рис 4. Створення кінематики руху захвата робота

Але оскільки в модулі (Assambley Design) ми тільки

створили кінематику рухів елементів дільниці нам слід тепер задати робочі рухи

( траєкторії рухів) роботів, та інших елементів системи. Для цього нам потрібно

використати функцію Teach a Device (як вказано на рис. 5) та побудувати

траєкторії рухів які будуть в реальному часі відтворювати траєкторії рухів

маніпуляторів за УП (управляючою програмою) яку ми отримаємо згодом.

Рис 5. «Навчання» робота, побудова траєкторії руху.

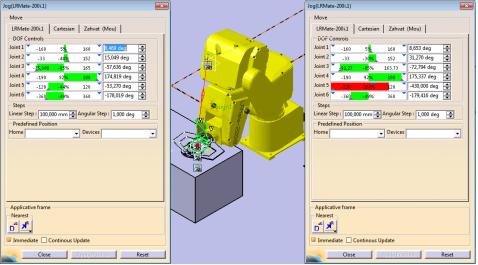

Оскільки система може нам змоделювати будь-які

траєкторії рухів маніпулятора навіть фізично неможливі, потрібно за допомогою

функції (Jog) нам слід слідкувати за осями щоб не було зіткнень, чи само перетину елементів робота на етапі

моделювання щоб потім уникнути помилок

на виробництві (Рис.6). Система автоматично перевіряє можливість положення вісі

при заданих значеннях. В випадку якщо ланка не зможе зайняти таке положення

система виділить ланку червоним кольором. Тобто фактично вісь елемента не може

зайняти таке положення оскільки йде самоперетин елементів робота. В такому

випадку робот не зможе зайняти дане положення в реальному часі. Позицію з

червоною віссю легко виправити вибравши просто правильну орієнтацію осей

навколо точки повзунком (в пункті навчання робота вибрати орієнтацію).

Рис 6. Приклад правильного положення осей в точці

Такі ж самі дії виконуюмо для всіх інших елементів

(станка, конвеєра) окрім деталі-заготовки. Оскільки деталь не повинна мати

ніяких рухів, тобто має бути нерухома. Її рухи будуть відбуватися тільки

відносно робочих елементів робота, конвеєра, станка.

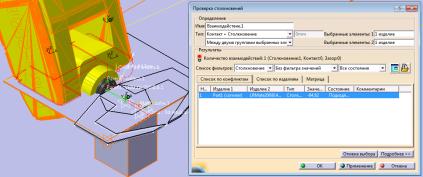

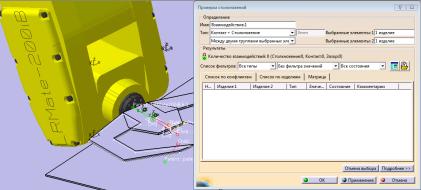

Далі в цьому ж модулі (Assambley Design) ми повині

перевірити нашу змодельовану систему на зіткнення будь-яких елементів дільниці.

В даному випадку ми проводимо перевірку зіткнення захвата робота з нашою

транспортною системою.

Рис 7. Перевірка на зіткнення (виявлено)

Рис 8. Перевірка на зіткнення ( не виявлено)

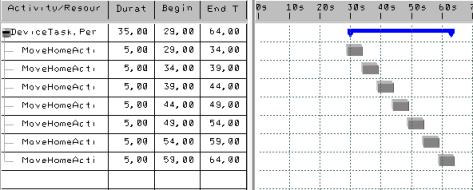

Після того як ми задамо всі рухи та скоординуємо, ми

отримаємо циклограму, роботи елементів дільниці.

Рис 9. Циклограма роботи станка та час початку

роботи

На прикладі спроектованої системи система

надає можливість спроектувати як ділянку, так і весь цех в цілому. При цьому

задаючи кінематику і відтворюючи послідовність рухів можна отримати правдиву

інформацію про майбутнє виробництво. Отже можемо зробити висновок що даний

продукт дає можливість скоротити час виходу вироби (або його модифікації) на ринок та змоделювати

повністю весь життєвий цикл деталі чи продукту, поліпшити якість виробу,

зменшити вартість створення прототипів, повторно використовувати оригінальні

дані про виріб,проводити оптимізацію вироби,зменшити відходи і шкоди

навколишньому середовищу,заощадити завдяки повній інтеграції інженерних

процесів.

Література

1.

http://www.3ds.com/ru/produkty-i-uslugi/delmia/

2.

А. Голдовский,

П. Голдовский, О. Федотов. Система DELMIA как решение для моделирования

производственной деятельности. CAD/CAM/CAE Observer # 1 (19)/2005.- С.13-15.

4.

http://www.youtube.com/user/3dsDELMIA