1Оналбаева Ж.С., 2Рыспаев Т.А., 1Самойлов

В.И., 1Хлебникова Е.Н.,

1Восточно-Казахстанский государственный технический

университет

им. Д. Серикбаева, г.

Усть-Каменогорск, Казахстан

2TU Clausthal, Clausthal-Zellerfeld, Германия

Современное состояние сернокислотной

технологии производства карбоната лития из минерального сырья

Известны сотни патентов и научных работ,

посвящённых технологии производства соединений лития. В этом объёме

исследований легко заметить желание исследователей найти новые приёмы разложения

исходного сырья наиболее дешёвыми реагентами, обеспечивающие полноту разложения

без разубоживания бедного исходного концентрата и позволяющие применять простую

и устойчивую аппаратуру. Окончательный выбор тех или иных методов переработки

литиевого сырья значительно зависит от

состава конечного товарного продукта. Например, способы, которые

наиболее простым путём приводят к получению хлорида лития, применяются в том

случае, если нужно из него получить металл; LiOH целесообразно получать

при непосредственном использовании её в промышленности, а способ, связанный с

получением сульфата лития, эффективнее, если в дальнейшем желательно иметь Li2CO3, из которого легко

получать любые соли.

Для переработки сподуменового концентрата,

который в настоящее время занимает основное место среди литиевых концентратов,

известно четыре способа: сульфатный, известковый, сернокислотный и хлорирующий

обжиг. Все они применяются в промышленности; целесообразность применения

каждого определяется экономическими соображениями [1-12].

Ориентировочный

термодинамический расчёт реакции вскрытия сподумена серной кислотой выполнен

Г.А. Ягодиным и др. [12] по этим данным, реакция разложения сподумена серной

кислотой с образованием сульфата лития:

|

Li2O·Al2O3·4SiO2

+ H2SO4 = Li2SO4 + H2O·Al2O3·4SiO2 |

(1) |

термодинамически вероятна. Разложение

концентратов путем нагревания их с концентрированной серной кислотой основано

на топохимических реакциях. Кинетика процесса определяется диффузионными

процессами подвода серной кислотой к непрореагировавшей поверхности минерала

через слой продукта реакции.

Перед реакцией с серной кислотой рудный

концентрат подвергают специальной термической обработке для перевода минералов

в более реакционную форму. При этом изменяется термодинамическая характеристика

вскрываемого материала и увеличивается его поверхность. Сподуменовый концентрат

перед сульфатизацией подвергают декрипитации. Сернокислотный способ разложения

α-сподумена без предварительной подготовки минерала не даёт хороших

результатов; извлечение лития достигает 4–5

%. Однако при обработке β-сподумена серной кислотой в количестве 130–140 % от стехиометрического при 250 °С

происходит замещение ионов лития водородом. Впервые этот способ был предложен в

1950 г. Эллестедом и Льюте. Источником ионов водорода является серная кислота.

Считают, что происходит ионный обмен между алюмосиликатным ядром сподумена и

серной кислотой.

В результате обработки реакционной массы водой

образуется раствор сульфата лития, β-сподумен переходит в вещество, структура

которого фактически не изменяется. В трудах [7] подтверждены эти положения.

Полнота реакции сульфатизации, видимо, связана с повышением активности

сподумена при переходе его из α- в β-модификации.

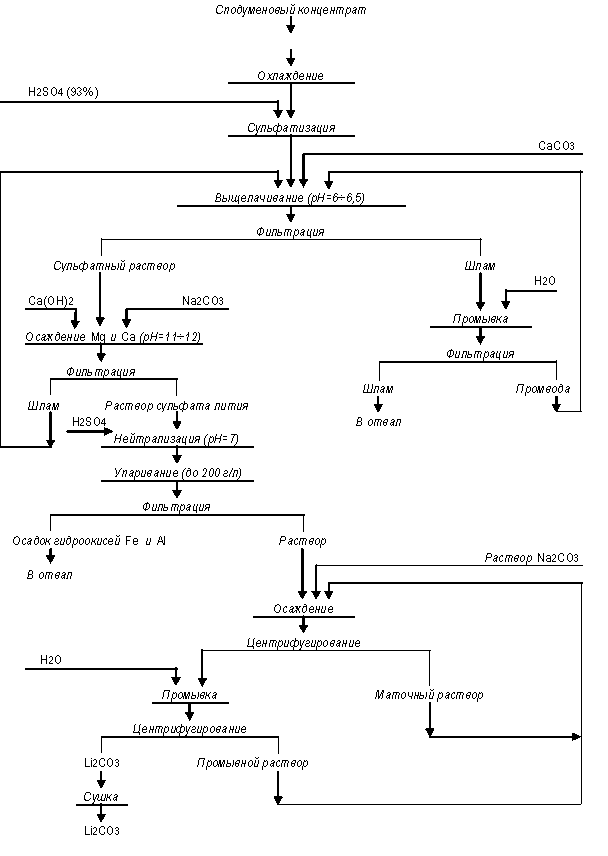

Технологическая схема сернокислотного способа

разложения сподуменового концентрата

представлена на рисунке 1. В таком варианте она используется в США.

Исходным сырьём является обогащённый сподуменовый концентрат, содержащий 3–5 % масс. оксида лития. Для получения

β-сподумена исходный концентрат

обжигают во вращающейся печи при 1100 °С. Длина печи 12,2 метра; диаметр

1,2 метра; скорость вращения 1 об/мин; производительность 1–2 т/ч. При нагревании сподумена происходит

резкое изменение свойств кристаллов исчезает

двойное лучепреломление, показатель преломления падает с 1,66 до

1,52 и происходит полный переход α-формы в β-форму.

Декрипитированный

Рисунок

1 – Технологическая схема сернокислотного способа разложения сподуменового концентрата

охлажденный продукт измельчают на валковой

мельнице до -0,074 мм и смешивают измельченный концентрат с 93 % серной

кислотой на горизонтальном шнековом транспортёре. Под действием кислоты

происходит полное разложение концентрата. Сульфатизацию концентрата проводят

также во вращающейся печи, обогреваемой газом, при 250 °С. Для растворения

сульфата лития просульфатизированный продукт выщелачивают водой при перемешивании.

В этот же реактор добавляют углекислый кальций для нейтрализации избыточной

серной кислоты до рН=6,0–6,5.

Отделение нерастворимого остатка и промывки его водой проводят на барабанном

фильтре. Промывную воду возвращают на выщелачивание сульфатного продукта.

Извлечение лития на этой стадии составляет 99 %.

Чистый концентрированный раствор сульфата лития

перекачивают в реактор, где производят осаждение карбоната лития раствором соды

концентрацией 330 г/дм3 карбоната натрия при нагревании до 90 °С.

При этом происходит обменная реакция, и в твердую фазу выпадает мелкокристаллический

осадок карбоната лития, который отделяют от маточника на центрифуге и там же промывают водой. Отмытый

продукт, содержащий до 10 %

масс. влаги, сушат в вакууме в течение четырёх часов.

Как показала промышленная практика,

сернокислотным способом можно перерабатывать не только концентрат, но и

литиевые руды без предварительного обогащения. При этом извлечение соли из

воды значительно повышается.

Основные преимущества сернокислотной технологии:

1) отсутствие необходимости в измельчении руды,

так как предварительная декрипитация обеспечивает разрыхление руды, и

сульфатизация серной кислотой протекает успешно даже при крупных кусках руды;

2) нет передела смешения руды с твёрдыми

реагентами, а смешивать руду с серной кислотой значительно легче;

3)

отсутствуют длительные высокотемпературные процессы;

4)

получается карбонат, который легко может быть переведён в любую нужную литиевую

соль.

В настоящее время работают

над усовершенствованием сернокислотного способа переработки литиевых руд.

Известны исследования по переработке измельчённого сподуменового концентрата

путём длительной обработке его концентрированной серной кислотой при 250–400 °С

в автоклавах. Цель исследований – исключить предел декрипитации. Ведутся

исследования по вскрытию концентрата расплавленным гидросульфатом аммония при

290 °С [7].

Литература:

1. Самойлов В.И. Экспериментальная разработка перспективных

химических методов извлечения бериллия и лития из минерального сырья. –

Усть-Каменогорск: Медиа-Альянс, 2006. – 551 с.

2. Плющев В.Е., Cтёпин

Б.Д. Химия и технология соединений лития, рубидия

и цезия. – М.: Химия,

1970. – 408 с.

3. Остроушко Ю.И.,

Бучихин П.И., Алексеева В.В. и др. Литий, его химия и

технология. – М.:

Атомиздат, 1960. – 200 c.

4. Хлебникова Е.Н. Определение физико-химических характеристик минералов бериллия и лития, и

выбор оптимальных условий их вскрытия в гидрометаллургии: Дис. … магистра техн. наук. Усть-Каменогорск, 2013. – 87 с.

5. Зеликман А.Н.,

Меерсон Г.А. Металлургия редких металлов. – М.: Металлургия, 1973. – 608 c.

6. Зеликман А.Н.,

Коршунов Б.Г. Металлургия редких металлов. – М.: Металлургия, 1991. – 432 с.

7. Самойлов В.И.

Исследование современных и разработка перспективных методов извлечения лития из

минерального сырья в технические соединения. – Усть-Каменогорск: Медиа-Альянс,

2005. – 276 с.

8. Коленкова М.А., Крейн О.Е. Металлургия рассеяных и легких

редких металлов. – М.: Металлургия, 1977. – 360 с.

9. Химия и технология редких и рассеянных

элементов: В 2 т. / Под ред. К.А. Большакова. – Т. 2: Технология редких и рассеянных

элементов. – М.: Высшая школа, 1969. – 640 c.

10. Литий // Редкие

металлы / Под ред. О.С. Сергеевой: Сб. стат. – М.: ИЛ, 1954. – 105 с.

11. Плющев В.Е. Редкие

щелочные элементы. – Пермь, Издательство Пермского Политехнического Института,

1969. – 271-280 с.

12. Ягодин Г.А., Синегрибов

О.А., Чекмарев А.М. Технология редких металлов в атомной технике. – М.:

Атомиздат, 1974. – 343 с.