Оналбаева Ж.С.

Восточно-Казахстанский

государственный технический университет

им. Д. Серикбаева, г.

Усть-Каменогорск, Казахстан

Современное состояние сульфатной

технологии производства гидроксида бериллия из минерального сырья

Сульфатный способ извлечения бериллия основан на

том, что при обработке берилла серной кислотой образуются растворимые в воде

сульфаты бериллия и алюминия и нерастворимый оксид кремния. Берилл взаимодействует

с серной кислотой очень медленно, но при определенных условиях можно добиться

заметного ускорения реакции. Так, взаимодействие берилла с концентрированной

серной кислотой при температуре 400 °С в автоклаве позволяет перевести за

несколько часов в водорастворимую форму до 50÷60 % бериллия. Реакция

ускоряется в присутствии фторидов благодаря воздействию фтористого водорода.

Так как скорость реакции в этом случае всё же остается малой и, кроме того, при

этом возникают трудности, сопряжённые с коррозией аппаратуры, этот способ

вскрытия промышленного применения не нашёл. Для всех промышленных сульфатных

процессов с целью повышения его активности берилл приходится подвергать его

предварительной обработке, пользуясь термической обработкой, которая изменяет

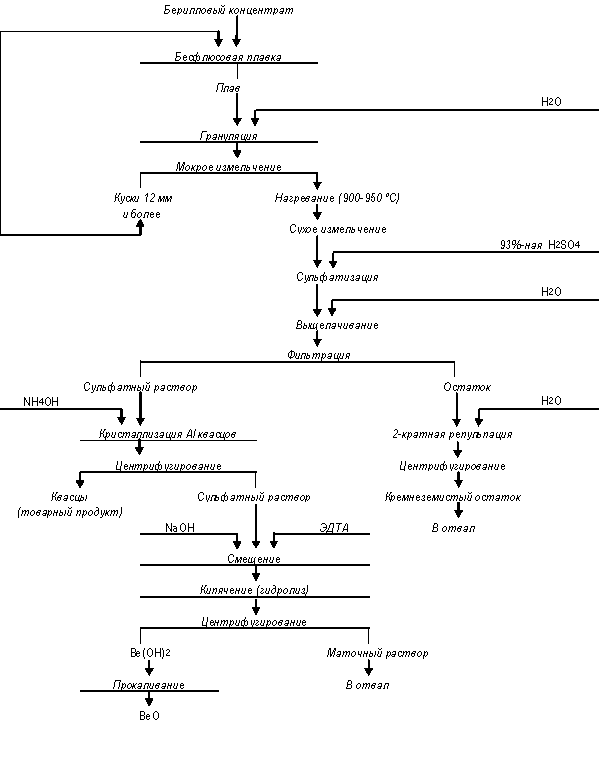

его кристаллическое строение. Технологическая схема переработки концентрата по

сульфатному способу приведена на рисунке 1.

В процессе термической обработки берилл плавят и

затем охлаждают в воде. Если закалку провести достаточно быстро, то

кристаллическое строение берилла изменяется, что значительно упрощает его

вскрытие серной кислотой. Однако при этом с серной кислотой взаимодействует

всего 50÷60 % бериллия, поскольку нерастворимый остаток представляет

собою твердый раствор оксида бериллия в кремнеземе, не поддающийся вскрытию

серной кислотой. При последующем нагреве такого берилла при 900 °С из твердого

раствора выпадает оксид бериллия, при взаимодействии которого с серной кислотой

до 90–95 % бериллия превращается в сульфат. После сплавления берилл уже

растворяется в серной кислоте. Термически обработанный берилл реагирует только с

горячей концентрированной кислотой при

нормальном давлении [1-11].

Рисунок 1 –

Технологическая схема переработки бериллового концентрата по сульфатному

способу

Сульфатный раствор от выщелачивания содержит, г/дм3:

35,1 ВеО, 40,0 Al2O3, 3,0 Fe2O3, 0,2 SiO2 [10].

Раствор сульфатов обычно содержит большое

количество сульфатов алюминия и заметное количество сульфатов железа, поскольку

алюминий всегда входит в состав берилла, а железо всегда присутствует в нём.

Кроме того в растворе всегда содержатся и другие примеси в небольшом

количестве. Для очистки этого раствора предлагалось много методов. Обычно

большую часть алюминия удаляют в виде алюмоаммонийных или алюмокалиевых

квасцов, образующихся при добавлении избытка сульфата аммония или калия к

горячему раствору. При охлаждении выпадают кристаллы квасцов, которые отделяют

фильтрованием [3]. В данном способе переработки сульфатного раствора гидроксида

бериллия осаждается с помощью гидролиза, не прибегая к специальным способам

удаления примесей из раствора. К сульфатному раствору после отделения квасцов

добавляют комплексообразователь трилон Б (ЭДТА – этилендиаминтетрауксусная кислота);

при этом примеси железа, марганца, кальция и магния связываются в комплексы и

остаются в растворе.

Для осуществления гидролиза раствор после

отделения квасцов непрерывно перекачивают через дозирующий счётчик в реактор

из нержавеющей стали. Туда же вливают необходимое количество разбавленного

раствора едкого натра и трилона Б. Образовавшийся раствор бериллата и алюмината

натрия непрерывно поступает в гидролизатор, где доводится до кипения. При этом

в осадок выпадает кристаллический β-гидроксид бериллия. Алюминат натрия в

данных условиях гидролиза (высокая температура, большой избыток щелочи) не

гидролизуется и остается в щелочном маточном растворе.

Гидроксид бериллия отделяют от маточника на

центрифуге. Извлечение бериллия на этой операции составляет 97 %.

Положительной стороной сульфатного способа

является простота технологии – все химические операции проводятся непрерывно и

полностью автоматизированы. Очень удачно решены вопросы, связанные с

разложением концентратов без флюсов и очисткой растворов от примесей. Применением

комплексообразователя предельно упростились переделы, связанные с очисткой от

примесей.

Недостатком процесса является большой расход

щелочи, которую невозможно регенерировать, так как в результате гидролиза

щелочной маточник содержит значительное количество сульфата натрия,

образованного на стадии нейтрализации [10].

Литература:

1. Силина Г.Ф., Зарембо

Ю.И., Бертина Л.Э. Бериллий, химическая технология и металлургия. – М.:

Атомиздат, 1960. – 120 c.

2. Уайт Д., Берк Дж.

Бериллий. – М.: ИЛ, 1960. – 616 c.

3. Дарвин Дж., Баддери

Дж. Бериллий. – М.: ИЛ, 1962. – 324 c.

4. Химия и технология редких и рассеянных элементов: В

2 т. / Под ред. К.А. Большакова.

– Т. 2: Технология редких и рассеянных элементов. – М.: Высшая школа, 1969. –

640 c.

5. Хлебникова Е.Н. Определение физико-химических характеристик минералов бериллия и лития, и

выбор оптимальных условий их вскрытия в гидрометаллургии: Дис. … магистра техн. наук. Усть-Каменогорск, 2013. – 87 с.

6. Зеликман А.Н.,

Меерсон Г.А. Металлургия редких металлов. – М.: Металлургия, 1973. – 608 c.

7. Зеликман А.Н.,

Коршунов Б.Г. Металлургия редких металлов. – М.: Металлургия, 1991. – 432 с.

8. Самойлов В.И. Экспериментальная разработка перспективных

химических методов извлечения бериллия и лития из минерального сырья. –

Усть-Каменогорск: Медиа-Альянс, 2006. – 551 с.

9. Самойлов В.И., Борсук А.Н. Методы совместной переработки

фенакита, бертрандита и берилла в гидрометаллургии бериллия. –

Усть-Каменогорск: Медиа-Альянс, 2006. – 200 с.

10. Коленкова М.А., Крейн О.Е.

Металлургия рассеяных и легких редких металлов. – М.: Металлургия, 1977. – 360

с.

11. Химическая технология и

металлургия бериллия и его сплавов: Сб. переводов / Под ред. М.Б. Борисова. –

М.: ИЛ, 1953. – Ч. I. – С. 5-25.