Степанов К.И.

Институт теплофизики СО РАН

им С.С. Кутателадзе, г. Новосибирск

Волкова О.В., д.т.н.,

профессор

НИУ ИТМО, Институт холода и

биотехнологий, г. Санкт-Петербург, Россия

Повышение энергоэффективности абсорбционных

бромистолитиевых холодильных машин

путем рационального выбора и взаимного расположения

теплообменной группы

Введение. Постановка задачи

Искусственный

холод требуется в разных секторах промышленности и жизнедеятельности, таких

как: металлургия, химическая, нефтеперерабатывающая, пищевая промышленности,

системы тригенерации, кондиционирование общественных и жилых зданий, тепличных

хозяйств.

Потребности

в искусственном холоде в пределах какой-либо конкретно взятой технологии могут

достигать десятков мегаватт.

На

сегодняшний день существует два основных вида холодильных машин для получения

искусственного холода:

·

электроиспользующие

парокомпрессионные холодильные машины (ПКХМ);

·

теплоиспользующие

абсорбционные бромистолитиевые холодильные машины (АБХМ), которые широко

распространены во всем мире и набирают популярность в России.

Область

применения АБХМ [1,3] – получение «плюсового» холода (температурой от +3°С).

Установленная холодильная мощность единицы оборудования колеблется от 300 кВт

до нескольких мегаватт в зависимости от производителя.

В качестве

источника энергии для охлаждения в одноступенчатых АБХМ используется греющий

водяной пар низкого давления 0,2-0,7 ати или горячая вода 90-120оС.

В двухступенчатых машинах используется пар среднего давления 4-7 ати или

топливо. Холодильные машины на топливе могут использоваться в качестве

водогрейного котла для сезонной выработки тепла.

АБХМ и АБТН

(рис. 1) имеют ряд положительный потребительских свойств, а в некоторых случаях

и преимуществ по сравнению с ПКХМ:

·

высокая

эффективность;

·

экологическая

чистота;

·

низкий

уровень шума при работе;

·

простоту

в обслуживании;

·

длительный

срок службы (не менее 25 лет);

·

полная

автоматизация;

·

пожаро-

и взрывобезопасность;

·

незначительное

потребление электроэнергии;

·

в

качестве энергоресурса могут использовать сбросную теплоту;

·

не

имеют динамических нагрузок на фундамент;

·

не

используют экологически опасные рабочие вещества.

Рабочим

веществом (хладагентом) АБХМ является вода, абсорбентом – нелетучий и

нетоксичный водный раствор соли бромистого лития. Машины не подведомственны Ростехнадзору.

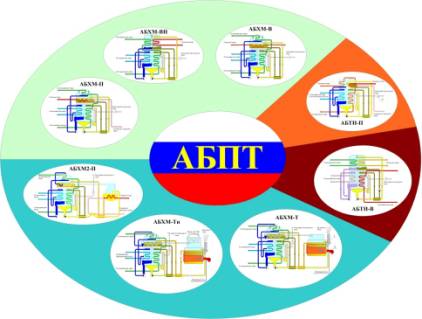

Рисунок 1 – Классификация абсорбционный бромистолитиевых преобразователей теплоты (АБПТ) российского производства [2].

Главным

показателем эффективности работы любой абсорбционной машины является КПД (в

иностранной литературе COP – coefficient of

performance), вычисляемый по формуле:

(1)

(1)

где ![]() – холодопроизводительность (производительность испарителя), Вт;

– холодопроизводительность (производительность испарителя), Вт;

![]() – мощность в генераторе, Вт.

– мощность в генераторе, Вт.

Иными

словами, КПД показывает, какое количество теплоты можно отвести в испарителе

при подводе единицы теплоты в генераторе. Это значение варьируется в пределах

от 0,5 до 0,85.

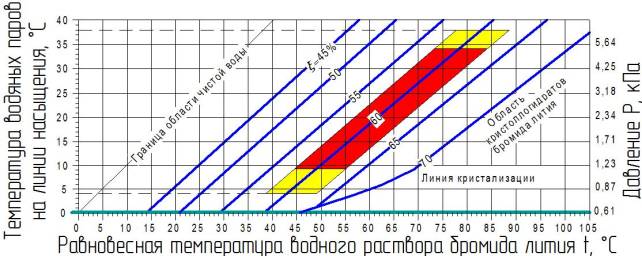

Этот коэффициент отчасти

зависит от соотношения параметров внешних теплоносителей (рис. 2) (охлаждаемая

вода, охлаждающая вода, греющий источник), но главным образом на него влияет

степень рекуперации тепла в растворном теплообменнике.

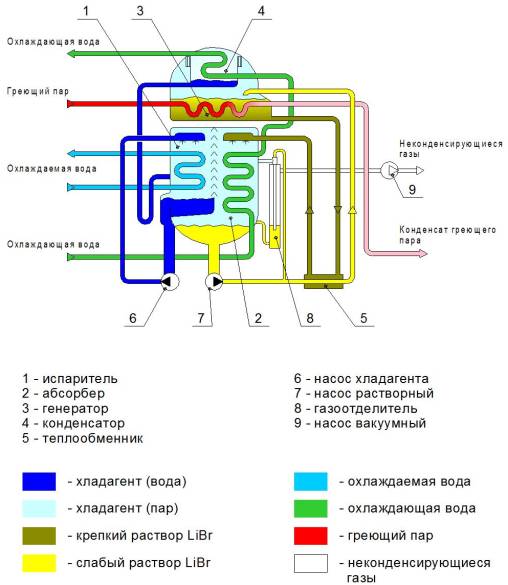

Рисунок 2 – Схема принципиальная одноступенчатой бромистолитиевой холодильной машины с паровым обогревом.

Из-за

неудовлетворительной работы растворного теплообменника раствор может недоохлаждаться

до равновесной температуры раствора в абсорбере, а это приводит к тому,что:

·

увеличивается

расход оборотной (охлаждающей) воды;

·

увеличивается

величина недонасыщения раствора, что ухудшает термодинамический цикл АБХМ в целом;

·

недоохлажденный

раствор начинает подкипать в трубопроводе, входящем в абсорбер, образуя двухфазный

поток, а это приводит к увеличению гидравлического сопротивления тракта

крепкого раствора;

·

увеличение

гидравлического сопротивления в подводящем трубопроводе уменьшает располагаемый

перепад давления в теплообменнике, а соответственно еще более ухудшает теплообмен;

·

верхние

ряды труб абсорбера работают впустую, охлаждая перегретый раствор.

Недогрев

раствора на входе в генератор приводит к тому, что:

·

увеличивается

расход греющего источника;

·

увеличивается

величина недовыпаривания раствора, что ухудшает термодинамический цикл АБХМ в целом;

·

часть

поверхности генератора работает в режиме конвективного кипения, а часто и

конвективного нагрева, что означает неэффективное его использование,

выражающееся в перерасходе дорогостоящих материалов и раствора бромида лития,

заполняющего межтрубное пространство.

Выбор схемы потоков в теплообменнике

Как видно из

рис. 1, количество теплообменников в АБХМ может достигать трех единиц, но в

наиболее неблагоприятных условиях работает низкотемпературный теплообменник

(поз. 5 на рис. 2), поэтому именно для него наиболее актуальна оптимизация.

Рисунок 3 – Действительный цикл АБХМ с изображением степени

рекуперации тепла в растворном теплообменнике.

На рис. 3

видно, что раствор входит в абсорбер недоохлажденным на величину примерно 7-8

°С.

Одной из

главных задач при проектировании АБХМ является подбор такого теплообменника,

который мог бы охлаждать крепкий раствор бромида лития до равновесной

температуры в абсорбере и ниже (переохлаждать).

Но это

осложняется тем обстоятельством, что располагаемый перепад давления для

развития турбулентного режима течения в межтрубном пространстве теплообменника

весьма мал. А именно его максимальная величина составляет не более 15 кПа

(примерно 900 мм растворного столба). Эта величина складывается из перепада

давлений между абсорбером и конденсатором и перепада высот между выходом

крепкого раствора из генератора и входом его в абсорбер.

В

одноступенчатых АБХМ существует два пути повышения степени рекуперации теплоты

в теплообменнике:

·

увеличение

коэффициента теплопередачи;

·

увеличение

площади поверхности теплообмена.

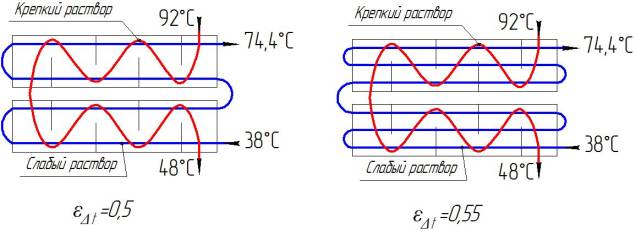

Получается

двоякая задача. С одной стороны коэффициент теплопередачи при поперечном

обтекании выше при одинаковом гидравлическом сопротивлении с противоточной

схемой, а с другой стороны поперечного обтекания можно добиться только при

смешанной схеме потоков в теплообменнике. Это объясняется тем, что располагаемый

перепад давления мал и количество ходов

по межтрубному пространству теплообменника делают, не более трех, а, как

правило – два (рис. 4).

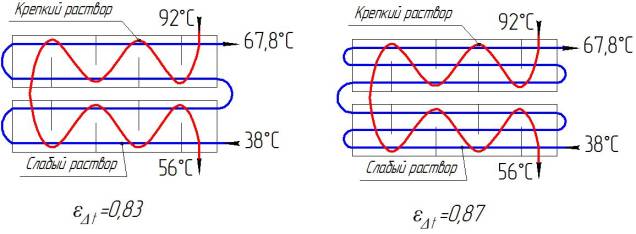

а) б)

в) г)

Рисунок 4 – Наиболее

распространенные схемы движения раствора в смешанноточных теплообменниках.

а), б) – желаемые температуры; в), г) – действительные температуры растворов.

На рис. 4а и

4б изображены схемы потоков и поправочные коэффициенты к температурному напору

при желаемом режиме работы. Очевидно, что столь существенные поправочные

коэффициенты к температурному напору скрадывают преимущества поперечного

обтекания, а на рис. 4в и 4г – при действительном режиме работы, который связан

с недостаточной рекуперацией тепла.

Поэтому

любой теплообменник в АБХМ должен быть выполнен по противоточной схеме, либо

максимально близкой к ней.

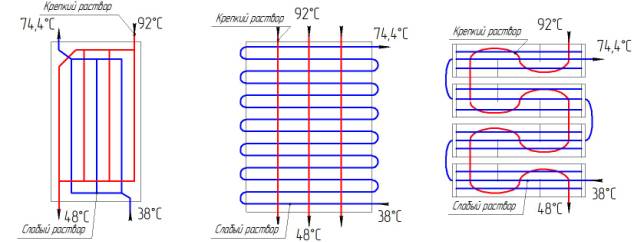

а) б) в)

г) д)

Рисунок 5 – Наиболее распространенные типы противоточных

теплообменников.

а) пластинчатый теплообменник,

б) оросительный теплоообменник;

в) кожухотрубный теплообменник обычного исполнения;

г) кожухотрубный теплообменник специального исполнения;

д) теплообменник шнекового типа.

Возможные

решения этой задачи изображены на рис. 5:

Не

останавливаясь подробно на плюсах и минусах данных схем, можно отметить схему с

применением пластинчатого теплообменника, поскольку именно в этом случае

достигается максимальный коэффициент теплопередачи, и, следовательно,

получается наиболее эргономичное решение, требующее минимум заправляемого

раствора и используемых материалов.

Прочие схемы

тоже имеют место быть и не исключают возможности применения интенсификации

теплообмена.

Выбор взаимного расположения теплообменной группы

Не только

материальная часть играет роль в эксплуатационной надежности АБХМ. Немаловажно

правильно расположить теплообменную группу.

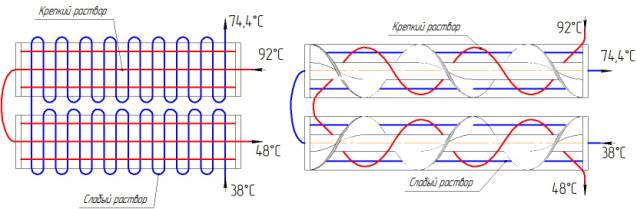

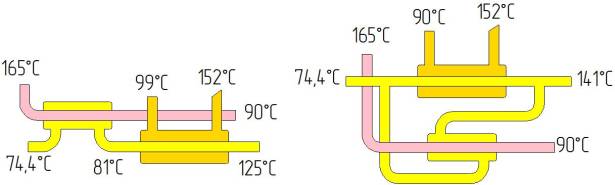

На рис. 6 показан путь модернизации АБХМ с двухступенчатой регенераций

раствора и паровым обогревом среднего давления. Машины такого типа применяются

в частности в составе энергоблоков атомных станций [4], и снижение количества

греющего пара уменьшает недовыработку электроэнергии, а также снижает нагрузку

на систему оборотной воды предприятия.

Рисунок 6 –

Замена последовательной схемы расположения подогревателя на параллельную.

Изменение

расположения подогревателя раствора, который предназначен для охлаждения

конденсата греющего пара приводит к снижению расхода греющего пара на 3-7% (для

холодильной мощности 3000кВт это примерно 200кг/час).

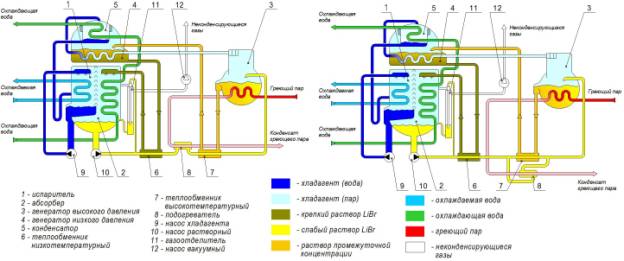

Рисунок 7 – Улучшение рекуперации тепла в высокотемпературном теплообменнике.

а) существующее расположение теплообменника и подогревателя;

б) перспективное расположение.

Это

происходит за счет того что в высокотемпературном теплообменнике улучшается

рекуперация тепла, а за счет этого уменьшается расход первичного источника,

оборотной воды и более равномерно распределяется нагрузка между генератором

высокого и низкого давлений.

Литература:

1 Бараненко А.

В., Попов А. В. , Тимофеевский Л. С., Волков О. В. Абсорбционные бромистолитиевые

преобразователи теплоты нового поколения //Холодильная техника, 2001, № 4. – С.

– 18-20.

2 Волкова О.В.

Основные направления создания абсорбционных бромистолитиевых преобразователей

теплоты нового поколения: Дис. д-ра техн. наук. 05.04.03. СПб., 2005.

3 Попов А.В.

и др., «Абсорбционные бромистолитиевые водоохлаждающие и нагревательные

трансформаторы теплоты»//Проблемы энергосбережения, №1, 2003г.

4 Попов А.В.,

Горшков В.Г., Леванов О.С., Лысцов С.О. Анализ эффективности различных

типов водоохлаждающих машин на атомных электростанциях. Тяжёлое машиностроение.

2010. №4.