Экология/2. Экологические и метеорологические проблемы

больших городов и промышленных зон

К.т.н. Столярова Н.А.,

Федоровская Н.Ю.

Автомобильно-дорожный

институт

Донецкого национального

технического университета, Украина

Утилизация шин и резиновых отходов

Динамичный рост парка автомобилей во всех развитых странах мира приводит к постоянному накоплению изношенных шин.

Вышедшие из эксплуатации изношенные шины являются источником длительного загрязнения окружающей среды:

- шины не подвергаются биологическому разложению;

- они огнеопасны и в случае возгорания, погасить их достаточно трудно, а при горении в воздух выбрасываются вредные продукты сгорания и в том числе канцерогены;

- при складировании они служат идеальным местом для размножения грызунов и кровососущих насекомых, переносчиков инфекционных заболеваний.

Вместе с тем амортизованные автошины содержат в себе ценное сырье: каучук, металл и текстильный корд. Эти материалы в процессе эксплуатации в основном не меняют первоначальные свойства.

Проблема переработки изношенных автомобильных шин и вышедших из эксплуатации резинотехнических изделий имеет большое экологическое и экономическое значение для всех развитых стран мира. А невосполнимость природного нефтяного сырья диктует необходимость использования вторичных ресурсов с максимальной эффективностью.

В настоящее время в мире применяется целый ряд технологий по переработке и утилизации отходов резины и изношенных автомобильных шин. Эти технологии предполагают использование целых шин для различных целей, применение шин и резиновых отходов для получения энергии (сжигание, использование в цементной промышленности), измельчение шин и отходов резины с целью получения резиновой крошки и порошка, получение на основе отходов резины и старых шин регенерата.

Рассмотрим технологию, позволяющую вести утилизацию изношенных автомобильных шин, в непрерывном герметичном режиме на плазменно-пиролизном генераторном модуле (ППГМ), вырабатывающем одновременно электроэнергию и тепло, который имеет множество преимуществ перед крупными ТЭЦ. Во-первых – локальное размещение, в непосредственной близости от потребителя электроэнергии и тепла.

Во-вторых, исключены транспортные потери энергии, что уменьшает ее себестоимость.

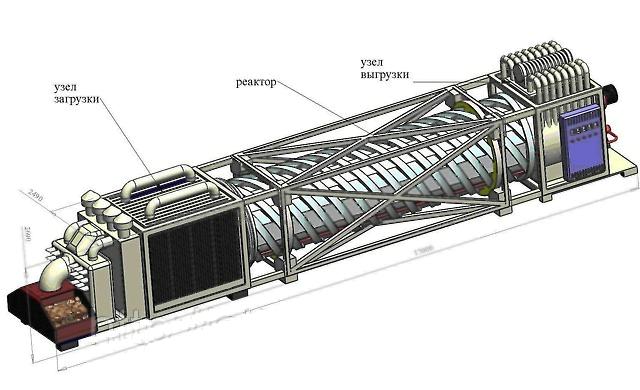

Автомобильные шины поступают в измельчитель (из бункера в шредер), и далее, в виде порезанных кусков, в узел загрузки (где происходит измельчение сырья в легкую пушистую массу). Благодаря оригинальной конструкции узлов загрузки и выгрузки, плазменно-пиролизный процесс происходит в непрерывном и герметичном режиме при небольшом избыточном давлении, что обеспечивает взрывобезопасность. Сырьевая масса, доведенная до необходимой консистенции и разогретая рекуперативным теплом, подается в реактор. Такая подготовка сырьевой массы позволяет уменьшить технологическое время реакции и снизить энергозатраты.

Парогазовая смесь из реактора непрерывно направляется в двухступенчатый конденсатор, на первой ступени которого происходит ее резкое охлаждение, что уменьшает образование диоксинов. Далее охлажденная смесь жидкости и газов разделяется и фильтруется, смешивается с катализатором горения и поступает в газодизельгенератор, где преобразуется в электроэнергию (если установка работает на получение электроэнергии). Установка может работать и на получение только одного синтез газа, в сутки данная установка в среднем производит 23 000 – 24 000 м3 синтез газа по теплотворности как метан, этот газ может быть использован в котельных, при производстве кирпича и керамики.

Рисунок 1 – Плазменно-пиролизный генераторный модуль ППГМ-20

Под воздействием высокой температуры разлагаются токсичные вещества. Оставшиеся в выхлопных газах вредные соединения разрушаются на каталитическом преобразователе. Горячий выхлопной газ поступает во внешнюю биметаллическую сотовую оболочку реактора для разогрева его активной зоны. Углеродная составляющая твердого остатка преобразуется в синтез-газ.

Для работы ППГМ не требуются внешние источники энергии – используется энергия, вырабатываемая в процессе переработки автопокрышек. Наиболее убедительным показателем эффективности технологии и оборудования является количество получаемой электроэнергии из единицы сырья: из 1 кг резины → 3 кВт·ч. = 10,8 МДж.

Технология экологически чистая. Твердые выбросы и жидкие стоки отсутствуют. Газовые выбросы – продукты сжигания смеси, СО и диоксины разрушаются, выброс СО2 уменьшается на 40% благодаря принципу когенерации. Дымовые газы, выделяемые модулем, поступают на электростатические фильтры, где происходит улавливание сажи. Излучаемое тепло может утилизироваться, например, для отопления, горячего водоснабжения или технологических нужд.

ППГМ, вырабатывающее одновременно электроэнергию и тепло, является когенерационной установкой (КУ), или мини-ТЭЦ.

Суммарный КПД КУ достигает 90%.

Технико-экономические показатели плазменно-пиролизного генераторного модуля, перерабатывающего 20 тонн изношенных шин в сутки (ППГМ-20):

§ Ежемесячно может перерабатывать до 600 т изношенных шин.

§ Вырабатываемая электроэнергия:

– min 400 кВт;

– max 3200 кВт;

§ Тепловая энергия 1280 кВт.

§ Общий вес ППГМ-20 – 35т (без дизельгенератора).

§ Обслуживающий персонал – 3 человека в смену.

§ Собственное энергопотребление – 360 кВт∙ч

Реализуемая продукция за месяц:

– Электроэнергия – 1 512 000 кВт∙ч (при средней нагрузке 2100 кВт);

– Неочищенная окись цинка – 14 т;

– Металл в отливках – 72 т.

Литература: