Технічні науки / 3. Галузеве машинобудування

Присяжний

Л.В., Урбанюк Є.А., Баннов Г.М., Кузьма Л.М.

Хмельницький національний

університет

МОДЕЛЮВАННЯ ПРОЦЕСУ НАВИВАННЯ ПРУЖИН З ВЕЛИКИМ ІНДЕКСОМ

Виготовлення пружин з великим індексом

пов’язане зі значними зусиллями подачі прутка в зону формоутворення пружини.

Традиційна методика визначення технологічних параметрів процесу навивання [1]

ґрунтується на ряді допущень, які не дозволяють оцінити напружено-деформований

стан прутка в зоні контакту його з формотворною оправкою. До таких допущень

слід віднести наступні: а) точка контакту кінця прутка за [1] визначається

наближено без врахування пружно-пластичних процесів; б) не враховується тертя

прутка по поверхні інструменту. Наслідком наближених розрахунків є конструкція

механізму навивання пружини, що має недоліки. При навиванні пружин великого

індексу в таких пружиннонавивних автоматах спостерігається часте заклинювання

прутка в механізмі навивання, що приводить до поломок і зупинки автомата та

знижує його продуктивність.

Застосування сучасних методів розрахунку,

зокрема чисельних з використанням комп’ютерних пакетів для моделювання процесів

пружно-пластичної деформації дозволяє дослідити не лише усталений процес

навивання, але й перехідні процеси в момент контакту кінця прутка з

інструментом.

Метою дослідження є покращення параметрів

технологічного процесу навивання пружин великого індексу шляхом використання

чисельних методів і засобів комп’ютерного моделювання для отримання таких умов

навивання, які виключають схоплювання кінця прутка з формотворною оправкою.

Для досягнення поставленої мети вирішено

наступні завдання:

а) виконано аналіз існуючого методу навивання циліндричних пружин та методики розрахунку параметрів процесу;

б) розроблена методика деформування

прутка при виготовленні пружин великого індексу з урахуванням тертя і

контактної взаємодії;

в) проведено комп’ютерне моделювання

процесу навивання пружин великого індексу та визначено параметри контактної

взаємодії і зусилля подачі прутка для існуючої схеми навивання;

г) розроблена прогресивна схема навивання

пружин з великим індексом, яка виключає заклинювання в інструментальному блоці.

Пружини великого індексу отримують на

пружинонавивних автоматах. На рисунку 1 показано конструктивну (а) і

кінематичну (б) схему такого автомата.

Пружина навивається в інструментальному

блоці 1 (рис. 1) з оправкою 16, що обертається, і згинальними роликами 2 і 14.

Кінці загинаються упором радіусу 12 на проводці. У навивальний інструмент

пруток 22 подається кліщами 8, змонтованими на повзунці 5; повзунка приводиться

від кривошипно-кулісного механізму 23 за допомогою сережки 24. Захоплення

прутка здійснюється губками 6, встановленими в кліщах 8. Сила затиску прутка

регулюється гвинтами 7. Важелі повертаються навколо своїх осей через ролики 11

за допомогою кулачка 10 і пружини 9. Кулачок 10 повертається при гойданні повідця

20, ролик 19 якого входить в паз важеля, що коливається, 18. Пруток прямує

проводкою 17, встановленою в корпусі 4, зв'язаному качалками і пружинами з блоком

.

Рухомий ніж 13 встановлений на кінці

важеля 21 механізму відрізки від приводного валу 27, через приймальний 25 і

передавальний 26 вали і при русі по замкнутій траєкторії входить всередину

спіралі; опускаючись, він відрізує готову пружину. Відрізка пружини від спіралі

здійснюється двома ножами. Нерухомий ніж 15 поміщений в утримувачі 3, закріпленому

на блоці 1. Положення ножів щодо зовнішнього діаметру спіралі регулюється

гвинтами.

Рис.1. Конструктивна (а) і кінематична

схема пружиннонавивного автомата

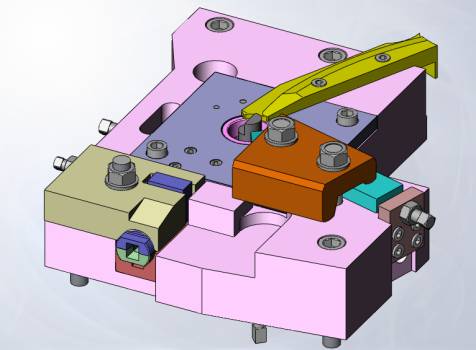

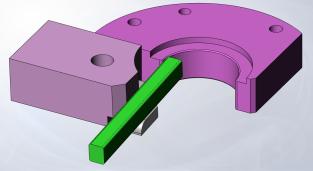

За допомогою графічного пакету SolidWorks

була побудована комп’ютерна модель інструментального блока автомата (рис. 2).

Рис.2

– 3D-модель

інструментального блока пружиннонавивного автомата

Технологічний процес виготовлення пружини

в інструментальному блоці складається з трьох стадій: а) подача прутка; б)

навивання витків пружини; в) відрізання готової заготовки.

Навивання прутка відбувається за рахунок

проштовхування прутка кліщами механізму подачі через інструментальний блок.

Кінець прутка подається в канал

стаціонарної проводки 1 (рис.3), ковзає по гвинтовій (I) поверхні

оправки і закручується в направляючому сегменті 2 (рис.3).

Стаціонарна проводка має перегин в поздовжньому напрямку для утворення кута

підйому пружини. Подальше навивання прутка в спіраль діаметра D відбувається

за рахунок його контакту і дією сил тертя з обоймою, яка вільно обертається

навколо своєї осі.

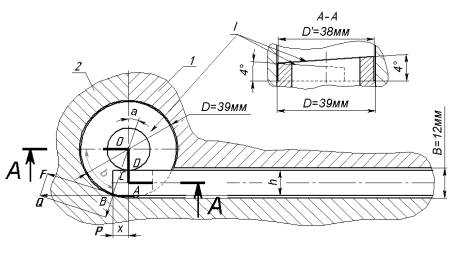

За існуючою методикою проводився

розрахунок зусилля подачі прутка [1]: D=39 мм; a =8 мм; b = 10 мм.

а) площа поперечного перерізу прутка:

F

= a × h =8 × 10 = 80 мм2,

де a і h

– розміри профілю.

б) довжина розгортки заготовки:

L

= 2.75π(d +h),

де d – внутрішній діаметр пружини.

а)

а)

б)

б)

Рис.

3 – Схема навивання пружини (а) та

профіль дроту (б)

d

= D – 2a = 39 - 2×8 = 23 мм,

де D

– зовнішній діаметр пружини.

L = 2.75π(d +h ) =2.75×3.14×(23 +8) =267.7 мм.

в) кут силового трикутника:

β = arccos (P0/Q0)

= 900 – α,

де P0 – нормальна складова.

З трикутників COD і AOD маємо:

sin α = x/ОВ = CD/OC,

звідси: CD = OC×x/OB = d×x/D,

де x – абсциса точки контакту кінця прутка

(приймаємо x = 1.4a =

1.4×8 = 11.2 мм).

CD

= 23×11.2/39 = 6.6 мм,

sin α = 11.2/0.5×39 = 0.5744;

α

=350, β =

900 – α =

900 – 350.

г) початкове зусилля подачі:

Q0 = M/OC = M/CD×cos β,

де M – згинальний момент;

д) момент пружно-пластичного згину:

М

= KσsWx ,

де K – коефіцієнт профілю (приймаймо K =1.5);

σs – межа текучості (для

сталі 65Г σs = 7.5×108 Н/м2);

Wx – осьовий момент опору:

Wx = a×h2/6 =0.008×0.012/6 = 1.3×10-7 м3.

M

= 1.5×7.5×108×1.3×10-7 = 150 Нм.

Q0 =

150/0.0066×cos 550 =39624 H.

е) зусилля подачі в процесі навивання;

При заправці прутка з попередньо

обробленим кінцем (скіс під кутом 30°), зусилля

подачі буде рівним зусиллю при усталеному процесі навивання, яке без урахування

тертя в опорах і на інструменті буде наступним:

Q = P = M/OC = 2M/d =2×150/0.023 = 13043 H.

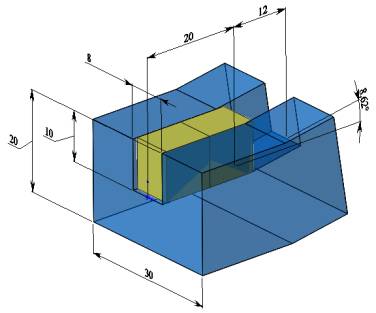

Для виконання досліджень процесу

навивання пружини була побудована твердотільна модель системи «пруток-оправка»

з відповідними параметрами (рис.4) в пакеті SolidWorks та проведено попереднє

моделювання процесу пластичного деформування дроту в режимі виконання

нелінійного аналізу та лінійного статичного аналізу в CosmosWorks (метод

переміщень). Задача виявилась занадто складною, а розрахунок вимагав значних

витрат часу (більше 10 год.). Результати моделювання виявились незакінченими,

так як використані ітераційні методи не дали збігання розв’язку.

Надалі моделювання проводили в режимі

лише лінійного статичного аналізу на двох спрощених моделях – пазовій та

циліндричній, якими було замінено вихідну модель пружини.

Рис. 4 – Параметри

гвинтової поверхні оправки

Пазова

модель (рис.5) представляє собою модель взаємодії прутка з гвинтовою поверхнею

оправки (рис.4).

Рис.5 – Загальний вигляд пазової моделі

Оскільки найбільші контактні напруження

виникають на початку взаємодії прутка з канавкою, то моделювання проводили при

малих переміщеннях прутка (h=1–10 мм).

Для оцінки впливу тертя на параметри

процесу, моделювання проводили при різних коефіцієнтах тертя.

Орієнтовні коефіцієнти тертя ковзання за

[2]: а) сталь по сталі (без змащування) – 0,15; б) сталь по сталі (зі

змащуванням) – 0,1-0,05.

Орієнтовні коефіцієнти тертя кочення [2]:

а) сталь по сталі (м’якій) – 0,005; б)

сталь по сталі (гартованій) – 0,001.

Для моделювання були вибрані наступні

коефіцієнти тертя f: 0,15; 0,05 та 0,01.

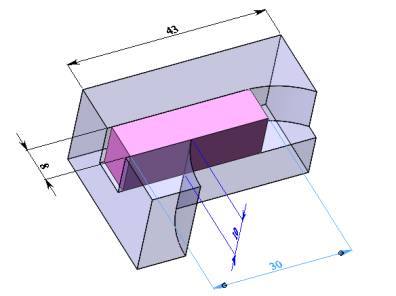

Циліндрична модель (рис. 6) представляє

собою модель взаємодії прутка з боковою поверхнею оправки. Для зменшення

розмірності задачі модель виконана зрізаною.

Рис. 7 – Загальний

вигляд моделі з циліндричною поверхнею

Моделювання

також проводили при малих переміщеннях прутка (h=1–10 мм), а для моделювання були вибрані такі ж коефіцієнти

тертя: f=0,15; 0,05 та 0,01.

Для моделювання згину прутка в

поздовжньому напрямку формотворного каналу інструментального блоку була

використана пазова модель та проведено моделювання для переміщення h прутка на 5 та 10 мм і коефіцієнта тертя f=0,01.

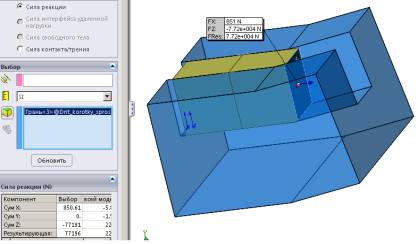

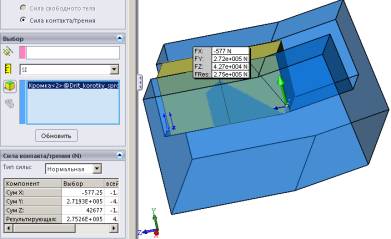

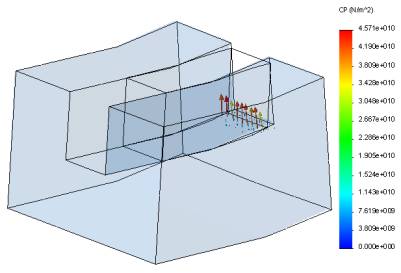

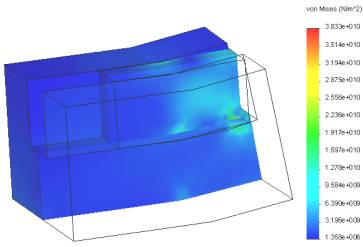

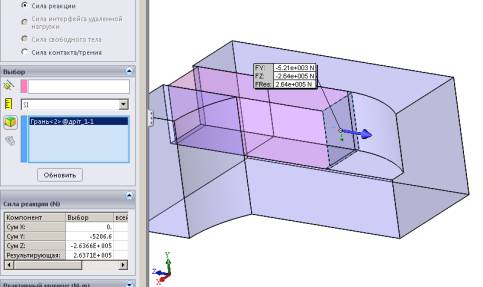

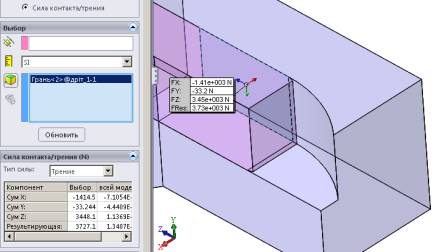

Результати моделювання для h=10 мм і f=0,01 зображені на

рис. 8–11.

Отримані значення параметрів зусилля

подачі Q, сили тертя Ff, контактного тиску Pк та інтенсивності

напружень si наведені у

таблиці 1.

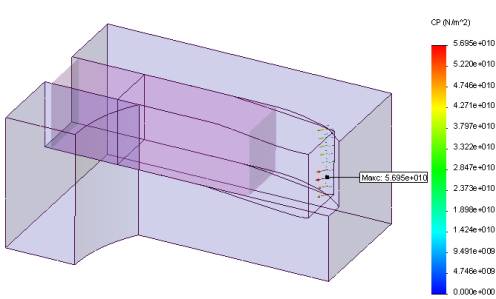

Рис. 8 – Визначення

зусилля подачі Q прутка в пазовій

моделі

Рис.9 – Визначення сили

тертя Ff прутка в пазовій

моделі

Рис. 10 – Розподіл контактного тиску Pк по поверхні прутка в

пазовій моделі

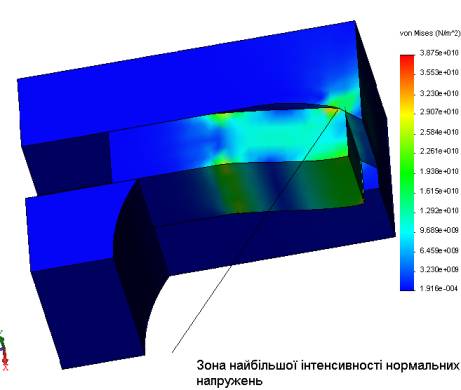

Рис. 11 – Розподіл

інтенсивності напружень si в тілі прутка та

оправки для пазової моделі

Таблиця 1 – Результати розрахунку параметрів процесу згину

прутка для пазової моделі

|

№ досліду |

Хід прутка h, мм |

Параметри розрахунку |

|||

|

Q´103, Н |

Ff´103, Н |

Pк´103, МПа |

si´103, МПа |

||

|

1 |

5,0 |

47,7 |

159 |

26 |

22,7 |

|

2 |

10,0 |

77,2 |

275 |

45 |

38 |

Для

моделювання згину прутка в поперечному напрямку формотворного каналу

інструментального блоку було використано циліндричну модель та проведено

моделювання при малих переміщеннях прутка h

(1; 2; 3; 4; 5 та 10 мм). Для моделювання були вибрані

наступні коефіцієнти тертя f: 0,15, 0,05 та 0,01.

Результати моделювання для h=10 мм і f=0,15 зображені на

рис. 12 – 15. Отримані значення параметрів зусилля подачі Q, сили тертя Ff,

контактного тиску Pк та інтенсивності

напружень si приведені у таблицях 2 – 5.

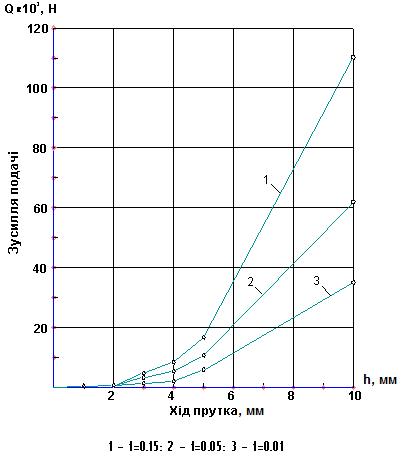

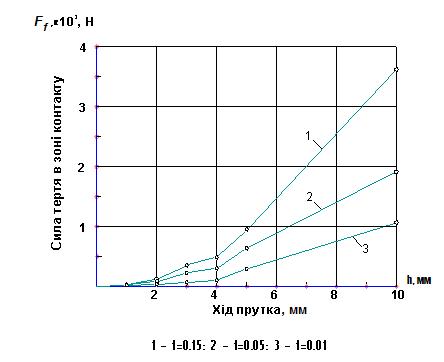

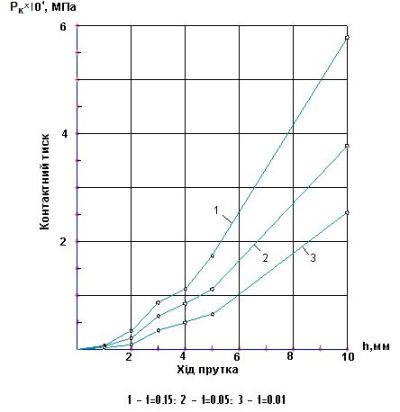

За отриманими

результатами побудовані графіки залежності параметрів процесу згину прутка від

величини подачі прутка.

Як видно з

отриманих результатів процес деформування прутка в циліндричній моделі (рис.12

– 15) відбувається більш інтенсивно, ніж у пазовій (рис.8 – 11).

Проведений

аналіз дає якісну картину впливу коефіцієнта тертя на процеси, які відбуваються

в зоні контакту прутка з оправкою.

Рис.

12 – Визначення зусилля подачі Q

прутка в циліндричній моделі

Таблиця 2 – Результати розрахунку зусилля

подачі Q

|

№ досліду |

Хід прутка h, мм |

Зусилля подачі прутка

Q, Н для коефіцієнтів тертя

f |

||

|

0,15 |

0,05 |

0,01 |

||

|

1 |

1,0 |

29 |

22 |

16 |

|

2 |

2,0 |

581 |

817 |

290 |

|

3 |

3,0 |

4880 |

3270 |

1960 |

|

4 |

4,0 |

7860 |

5420 |

3100 |

|

5 |

5,0 |

17200 |

11500 |

5740 |

|

6 |

10,0 |

110000 |

62300 |

35600 |

Рис.

13 – Визначення сили тертя Ff

прутка в циліндричній моделі

Таблиця 3 – Результати розрахунку сили тертя Ff прутка

по оправці

|

№ досліду |

Хід прутка h, мм |

Сила тертя Ff, Н для коефіцієнтів тертя

f |

||

|

0,15 |

0,05 |

0,01 |

||

|

1 |

1,0 |

24,5 |

18,3 |

14,1 |

|

2 |

2,0 |

110 |

74,7 |

27,5 |

|

3 |

3,0 |

340 |

191 |

63 |

|

4 |

4,0 |

445 |

278 |

112 |

|

5 |

5,0 |

679 |

954 |

270 |

|

6 |

10,0 |

3730 |

1920 |

1040 |

Рис.

14 – Розподіл контактного тиску Pк

по поверхні прутка в циліндричній моделі

Таблиця 4 – Результати розрахунку контактного

тиску Pк по поверхні прутка в циліндричній моделі

|

№ досліду |

Хід прутка h, мм |

Контактний тиск Pк, МПа для коефіцієнтів тертя

f |

||

|

0,15 |

0,05 |

0,01 |

||

|

1 |

1,0 |

726 |

501 |

339 |

|

2 |

2,0 |

2971 |

1983 |

1045 |

|

3 |

3,0 |

8935 |

6041 |

3211 |

|

4 |

4,0 |

11680 |

8207 |

4812 |

|

5 |

5,0 |

17000 |

11426 |

6728 |

|

6 |

10,0 |

56950 |

37240 |

25500 |

Рис.

15 – Розподіл інтенсивності напружень si в тілі прутка та оправки для циліндричної

моделі

Таблиця 5 – Результати розрахунку

інтенсивності напружень si

|

№ досліду |

Хід прутка h, мм |

Інтенсивність напружень за Мізисом si, МПа для коефіцієнтів тертя f |

||

|

0,15 |

0,05 |

0,01 |

||

|

1 |

1,0 |

595 |

478 |

362 |

|

2 |

2,0 |

2396 |

1987 |

1625 |

|

3 |

3,0 |

7288 |

5064 |

4450 |

|

4 |

4,0 |

9381 |

7503 |

6327 |

|

5 |

5,0 |

14040 |

9980 |

7902 |

|

6 |

10,0 |

38750 |

25140 |

20530 |

При

контактному навантаженні зусилля діє на малій дільниці поверхні, внаслідок чого

на поверхневому шарі металу виникають високі локальні напруження. В зоні дотику

утворюється площадка, розміри якої залежать від пружності матеріалів та

геометричних параметрів стискуваних поверхонь [3].

При цьому на поверхні оправки виникає

наріст внаслідок схоплювання пошкоджених шарів матеріалів прутка і оправки.

Рис.16 – Залежність

зусилля подачі Q прутка від ходу

h прутка і

коефіцієнта тертя f

Рис.17 – Залежність сили тертя Ff прутка

по оправці від ходу h прутка

і коефіцієнта тертя f

Рис.18 – Залежність інтенсивності напружень σi від ходу h прутка і коефіцієнта тертя f

Рис.19 – Залежність контактного тиску Pк в зоні контакту

прутка з оправкою від ходу h

прутка і коефіцієнта тертя f

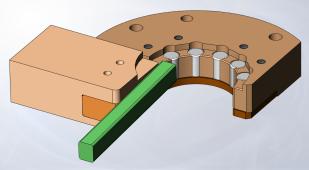

Для зменшення контактного тиску між

прутком і оправкою в зону контакту існуючої конструкції (рис.20, а) були

введені ролики (рис.20, б), які замінюють тертя ковзання на тертя кочення з

проковзуванням.

а) б)

Рис.20 –

Комп’ютерні моделі існуючого (а) та запропонованого (б) вузла

формоутворення пружини

Ммоделювання процесу навивання пружини у

вдосконаленому вузлі дало наступні результати (для h=10 мм і f=0,001):

Q=17´103 Н; Ff=411 Н; Pк=10,2´103 МПа; si=16,5´103 МПа.

Таким чином, результати підтверджують ефективність

запропонованої конструкції, яка суттєво зменшує технологічне зусилля Q подачі прутка, силу тертя Ff, контактний тиск Pк та інтенсивність напружень

si в зоні контакту.

Висновки

За результатами комп’ютерного моделювання

процесу навивання пружини великого індексу та встановлення впливу коефіцієнта

тертя на параметри процесу в зоні контакту прутка з оправкою, запропоновано

конструктивне удосконалення формотворного вузла пружиннонавивного автомату.

Проведені розрахунки вказують на те, що заміна тертя ковзання на кочення між

прутком та оправкою шляхом введення елемента кочення – ролика, дозволяє

позбутись негативних контактних явищ.

Література

1. Василишин С.А. Кузнечно-прессовое

оборудование для изготовления изделий из проволоки. – Хмельницкий: ТУП, 2001. –

260 с.

2. Анурьев В.И. Справочник

конструктора-машиностроителя. Т.1. – М.: Машиностроение, 2001. – 920 с.

3. Орлов П.И. Основы конструирования. Книга 1. – М.:

Машиностроение, 1988. – 559 с.