К.т.н. Горбенко А.В.

Полтавская государственная аграрная академия,

Украина

Исследование процесса

изнашивания корпусных деталей сельскохозяйственной техники

На современном этапе технического развития одной из

наиболее важных проблем в области ремонта есть проблема повышения надежности

сельскохозяйственной техники. Особую роль занимает разработка эффективных

ремонтных операций, которые оцениваются как эксплуатационными показателями

машин, так и показателями их надежности в межремонтный период.

Функциональная надежность и долговечность сельскохозяйственной

машины определяется надежностью их сборочных единиц и агрегатов. Поэтому весьма

актуальным является проведение самостоятельных исследований по оценке

функциональной надежности и долговечности отдельных элементов для разработки

наиболее эффективной технологии их восстановления.

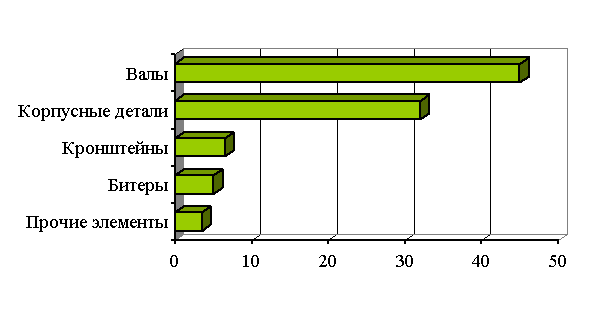

Анализ исследований показывают, что сборочные единицы

и агрегаты зерноуборочной техники в процессе эксплуатации имеют различный износ

элементов: валов, корпусных деталей, кронштейнов и др., приводящий к их отказам

(рис. 1.1), из которых видно, что наибольший процент отказов имеют корпусные

детали и валы. Неисправности корпусных деталей проявляются в потере координации

передаточных механизмов и приводят к фиксированному износу их основных деталей.

Состояние сборочных единиц, агрегатов, корпусных

деталей зерноуборочной машины лимитирует ресурс, как ее отдельных элементов,

так и машины в целом. Методы ремонта корпусных деталей, применяемые на ряде

предприятий технического сервиса Украины, обеспечивают восстановление ресурса

лишь до 20% по сравнению с ресурсом новых [1]. Поэтому весьма актуальным является повышение износостойкости

корпусных деталей при их восстановлении.

Отказы, % Элементы машины

Рис. 1.1. Распределение

отказов зерноуборочной техники

Корпусные детали зерноуборочной техники обеспечивают

строго координированное размещение разных сборочных единиц и элементов на

протяжении заданного ресурса, что обеспечивается за счет установочных

поверхностей при их проектировании. Поэтому характерной особенностью корпусных

деталей является наличие точно скоординированных между собой базовых плоскостей

и отверстий.

В соответствии с техническими условиями для

обеспечения нормальной работы сборочных единиц и механизмов зерноуборочной техники

к корпусным деталям предъявляются следующие требования:

-

шероховатость рабочей поверхности по Ra

= 0,2 – 1,0 мкм;

- отклонение от конусообразности и овальности не более

0,03 – 0,05 мм;

- отклонение от соосности

0,02 – 0,06 мм;

- отклонение от параллельности и перпендикулярности

осей 0,03 – 0,05 мм на длине 100 мм.

Требования к корпусным деталям определены условиями

работы, характером производства, технологичностью и экономической

целесообразностью конструкций.

Обеспечение вышеизложенных параметров зависит от

следующих основных факторов: материала изготовления корпусных деталей, качества

механической обработки, метода упрочнения, точности сборки.

Корпусные детали изготавливают преимущественно из

серого низколегированного и среднелегированного перлитного чугуна (СЧ 18 –

79 %; СЧ 21 – 12 %; СЧ 20 и СЧ 24 – 7 %) [2]. Они воспринимают большинство внешних и внутренних

нагрузок, главным образом, посадочными поверхностями под подшипники. Анализ

эксплуатации посадочных поверхностей зерноуборочной техники показывает, что они

работают при удельных нагружениях 1,0 – 1,5 МПа, скоростях до 1,0 – 1,5 м/с и

при температурном диапазоне 50 – 65 ºС с небольшим количеством

смазывающего материала.

Опыт ремонтных предприятий по восстановлению корпусных

деталей сельскохозяйственной техники позволил выявить основные их дефекты:

- износ контактных поверхностей в сопряжении

корпус-подшипник;

- трещины, изломы;

- повреждение резьбы;

- коробление присоединительных поверхностей.

Наибольшая повторяемость дефектов характерна для

посадочных отверстий под подшипники и стаканы. Устранение этих дефектов

представляет основную сложность технологического процесса восстановления корпусных

деталей. В результате износа, старения и деформации корпусов нарушаются не

только размеры отверстий, но и их взаимное расположение, параллельность и

перпендикулярность осей отверстий между собой и относительно установочных баз.

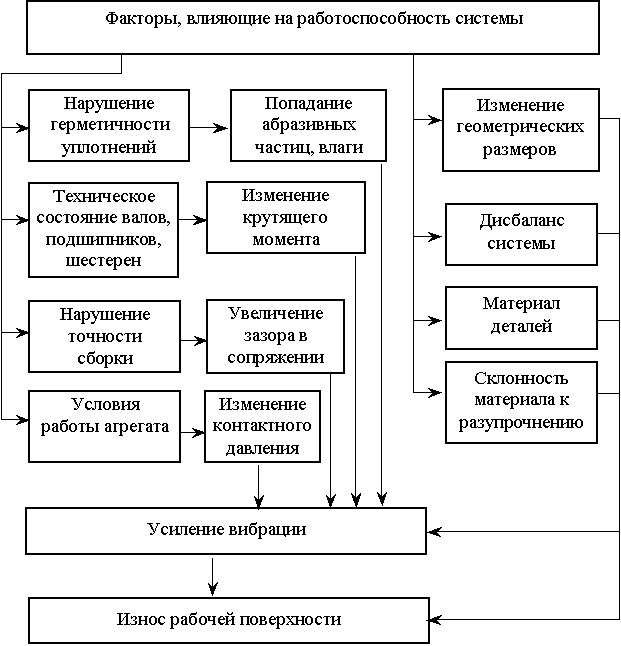

Анализ проведенных исследований позволил создать

структурную схему снижения работоспособности корпусных деталей

сельскохозяйственной техники (рис. 1.2).

Рис. 1.2. Структурная схема снижения работоспособности

корпусных деталей сельскохозяйственной техники

На основании проведенных исследований работы

зерноуборочной техники можно выделить следующие основные причины изнашивания их

корпусных деталей:

- ослабление посадочного натяга в сопряжении;

- нарушение геометрических характеристик

посадочных поверхностей при эксплуатации, а также после их восстановления;

- нарушение режима эксплуатации.

Таким образом, долговечность корпусных деталей

определяется главным образом износостойкостью посадочных поверхностей, которая

зависит от целого ряда факторов, а также от интенсивности протекания

фреттинг-коррозии и проворачивания кольца подшипника качения в сопряжении.

Поэтому необходимо учитывать данную информацию при разработке технологических

процессов восстановления корпусных деталей зерноуборочной техники.

Литература

1. Гранкин С.Г. Надежность сельскохозяйственной

техники / Гранкин С.Г., Малахов В.С., Черновол М.И, и др. – К.:

Урожай, 1998. – 205 с.

2. Чугун:

Справочное издательство / под ред. А. Д. Шермана,

А. А. Жукова. – М. : Металлургия, 1999. – 576с.