Строительство и архитектура/4. Современные строительные материалы

Д.т.н.

Шаповалов Н. А., к.т.н. Загороднюк Л.Х.,

аспирант

Щекина А. Ю., аспирант Кудинова А.И.,

аспирант

Сумской Д. А.

Белгородский государственный технологический университет

им. В. Г. Шухова, Россия

Возможность применения общих

отвальных отходов обогащения железных руд для получения вяжущих композиций

Для получения вяжущих композиций на основе

отходов флотационного обогащения железных руд

выбирались сырьевые материалы в соответствии с их доступностью,

технологическими характеристиками и

экономическими показателями. В работе использовались местные вяжущие,

техногенные наполнители и различные функциональные добавки:

портландцемент марки ЦЕМ I 42,5 H, ОАО «Белгородский цемент»; общие

отвальные отходы обогащения железных руд, Михайловский горнообогатительный

комбинат; добавки: суперпластификатор Melflux 1641F, ускоритель твердения

карбонат лития Li2CO3

и редиспергирующая добавка Vinnapas.

Для проведения исследований

использовался цемент ЗАО «Белгородский

цемент» ЦЕМ I 42,5Н, отвечающий требованиям ГОСТ 31108-2003.

В качестве сырья использовались общие

отвальные отходы обогащения железных

руд Михайловского горно-обогатительного комбината (ГОКа), представляющие собой

сыпучий достаточно дисперсный материал с насыпной плотностью 1460 кг/м3.

Химический состав усредненной пробы общих отвальных отходов железных руд

представлен следующими оксидами, в %:

SiO2 - 52,250; Fe2O3 - 34,433; Feобщ

- 26,842; Fe3 - 24,103; FeO - 3,562; CO2 - 3,129; Fe2

- 2,762; MgO - 1,686; CaO - 1,514; K2O - 1,343; Na2O -

0,424; P2O 5 - 0,163; P - 0,071; MnO - 0,057; S - 0,043;

TiO2 - 0,06. Анализ химического состава общих отвальных отходов

обогащения железных руд показал, что содержание оксида кремния в средних пробах составляет свыше 60%, что и

предопределяет возможность их использования при приготовлении вяжущих композиций

в качестве минерального наполнителя.

Минералогический состав усредненной пробы

общих отвальных отходов железных руд характеризуется наличием на рентгенограмме

отражений следующих соединений: минералов кварца, гематита, магнетита

силикатов, карбонатов и гидроксидов железа, нерудных карбонатов. Результаты

определения гранулометрического состава общих отвальных отходов железных руд

методом рассева на стандартных ситах: № 10; 5; 2,5; 1,25; 0,63; 0,08

представлены в табл. 1 [1].

Табл. 1. Результаты рассева на ситах

отходов обогащения железных руд

|

№ сит |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,08 |

Менее 0,08 |

|

Остаток на сите, % |

- |

0,42 |

7,62 |

12,36 |

26,70 |

52,10 |

0,80 |

Рассев средних проб общих отвальных

отходов на стандартных ситах для инертных материалов показал, что преобладающая

фракция, остающаяся на сите № 0,08, составляет 52,10 %, незначительное

количество фракций остается на ситах: № 0,63 и № 1,25 (соответственно, 7,62 % и

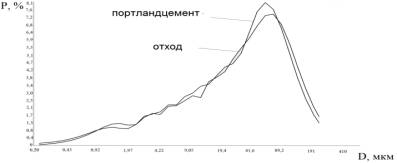

0,42 %). Исследование гранулометрического состава порошков отходов обогащения

железных руд и применяемого цемента методом лазерной гранулометрии показало,

что области распределения частиц отходов обогащения и цемента близки. При этом

отмечается, что дисперсность отходов обогащения достаточно высока. Результаты

исследований представлены на рис. 1.

Рис. 1. Графики распределения частиц общих отвальных

отходов обогащения и портландцемента по размерам

Таким образом, изучение общих отвальных

отходов железных руд Михайловского ГОКа

показало, что они представляют собой высокодисперсный сыпучий материал с

удельной поверхностью 250 м2/кг.

В качестве минерального наполнителя для получения вяжущих композиций

использовали общие отвальные отходы обогащения железных руд КМА, в качестве

вяжущего вещества цемент марки ЦЕМ I

42,5 H.

С целью установления влияния оптимального

количества минерального наполнителя в цемент вводили их различные дозировки,

варьируя количество цемента от 95 до 50 %. Количество отходов соответственно

варьировали от 5 до 50 %. Совместное

измельчение сырьевых смесей

проводили в фарфоровой мельнице

до удельной поверхности 300 м2/кг.

Для изучения физико-механических характеристик вяжущих композиций различных

составов формовали образцы-кубики размером

30х30х30мм, по 3 образца каждого состава на различные сроки испытаний: 1, 3, 7,

28 сут. Твердение образцов осуществлялось

в нормальных условиях. Составы вяжущих композиций и результаты их

физико-механических испытаний приведены в табл. 2.

Показатели предела прочности при сжатии

полученных вяжущих композиций (рис. 2) превосходят показатели предела прочности

бездобавочного цемента. При введении

отходов обогащения в количестве 5 % − прочность возрастает на 15 %,

при введении отходов 10% и 20% −

на 22%, а при введении 30 % отходов обогащения прочность при сжатии достигает

85,03 МПа, что превосходит прочность

бездобавочного цемента на 23%.

Табл.2. Составы вяжущих

композиций и результаты физико-механических испытаний

|

Номер образца |

Составы смешанных цементов, % |

Предел прочности при сжатии в возрасте 7 сут, МПа |

|

|

Портландцемент* |

Отходы обогащения |

||

|

1 |

100 |

0 |

52,11 |

|

2 |

95 |

5 |

59,68 |

|

3 |

90 |

10 |

68,19 |

|

4 |

80 |

20 |

69,62 |

|

5 |

70 |

30 |

69,32 |

|

6 |

60 |

40 |

22,87 |

|

7 |

50 |

50 |

14,54 |

* В работе использовался активированный

портландцемент.

Таким образом, установлена возможность

получения вяжущих композиций с высокими

физико-механическими характеристиками на основе общих отвальных отходов

обогащения железных руд и определена оптимальная дозировка отхода в количестве

30 %.

Сравнивая дифрактограммы вяжущих

композиций с различным содержанием минерального наполнителя, следует отметить,

что увеличение содержания наполнителя приводит к повышению содержания в

составах бета-кварца – d,Å = 4,25; 3,35; 2,45; 2,28; 2,23; 2,12; 1,975;

1,813; 1,668; 1,656. В рентгенограммах вяжущих композиций появляются дифракционные

максимумы, присущие дикальциевому ферриту 2СаО·Fe2О3

− d, Å = 7,148; 5,242; 3,898; 3,696; 3,056; 2,799; 2, 714; 2,68;

2,609; 2,456; 2,356; 2,189; 2,082; 1,949; 1,903; 1,884; 1,847; 1,746; 1,669.По

нашему мнению, образование этого соединения

возникло в результате механохимической

активации в процессе приготовления вяжущей композиции, вследствие помола сырьевой смеси, что в дальнейшем подтверждается

результатами исследований методами

электронной микроскопии. Причинами высокой гидратационной активности тонких

фракций минерального наполнителя являются его высокая удельная поверхность,

механохимические активированные поверхностные слои и наполнителя, и зерен

цемента.

Электронные микроскопические исследования

продуктов гидратации вяжущих композиций, содержащих отходы флотационного

обогащения железных руд, подтвердили возможность использования их в составе вяжущих композитов в качестве минерального

наполнителя [2]. Установлено, что в процессе совместной гидратации цемента и

тонкодисперсных общих отвальных отходов обогащения железных руд наблюдается

равномерное распределение продуктов гидратации в объеме композита, что обеспечивает

высокие физико-механические характеристики вяжущим композициям на основе общих

отвальных отходов обогащения железных руд.

Литература:

1. Шаповалов,

Н.А. Исследование возможности использования отходов флотации железных руд для

получения смешанных цементов/ Н.А. Шаповалов, Л.Х. Загороднюк, И.В. Тикунова,

А.Ю. Щекина, О.И. Ширяев, А.А. Крайний, Д.Ю. Попов, А.И. Городов//

Фундаментальные исследования. - 2013, №10 (часть 8). - С. 1718-1723.

2. Шаповалов,

Н.А. Микроструктура продуктов гидратации цемента, содержащего отходы

флотационного обогащения железных руд/ Н.А. Шаповалов, Л.Х. Загороднюк, А.Ю.

Щекина, М.С. Агеева// Вестник БГТУ им. Шухова. – 2013. №5.- С. 57-63.