Применения сплавов с памятью формы

при креплении многоствольных скважин в глубинных условиях 3 и 4 уровня по

классификации TAML

Уфимский Государственный Нефтяной Технический Университет

Магистр

гр. МГБ-03-13-02 Киекбаев Айтуган

Аюпович

Тел. 89177745213 E-mail aitugank81@mail.ru

Ключевые слова; нефтяная скважина,

крепление, нефть, боковые стволы, сплавы с элементом памяти формы.

Applications of shape memory alloys when securing multilateral wells in

deep conditions 3 and 4 levels of classification TAML

Ufa State Petroleum

Technological University

Master c. MGB-03-13-02

Kiekbaev Aytugan Ayupovich

Tel. 89177745213 E-mail

ai-tugank81@mail.ru

Key words; oil well,

mount, oil, sidetracks, alloys of you-with shape memory element

Актуальность работы.

В настоящее время в России объемы строительства

МЗС и МСС постепенно увеличиваются за счет привлечения новых технологий бурения

и заканчивания горизонтально-разветвленных скважин, представленных такими зарубежными

компаниями, как Weatherford, Schlumberger, Halliburton, Baker Hughes [1].

Преимущества

технологии строительства горизонтально-разветвленных скважин уже давно очевидны

отечественным нефтедобывающим предприятиям. За отсутствием необходимости

повторного бурения в вышележащих интервалах данная технология имеет ряд преимуществ: экономия времени на бурение, экономия

средств на бурение и эксплуатацию, уменьшение геологических рисков, снижение

вреда окружающей среде [2].

Очевидные достоинства данной технологии, осложняются недостатками, такими как сложность

оборудования для заканчивания скважин. Т.к. места сочленения боковых стволов

(БС) с главным стволом являются особо важным элементами при вскрытии продуктивных пластов. Растущее

количество строящихся боковых стволов и усложнение геолого-технических условий

их заканчивания предъявляют все более высокие требования к материалам и

технологиям для повышения эффективности

сочления материнского ствола с боковыми. Кроме того, применение более

сложного оборудования и сложных пространственных схем расположения скважин

требует от нефтяных и сервисных компаний учета рабочих рисков и, естественно,

экономических аспектов. Одним из направлений совершенствования узлов сочленения

материнского и боковых стволов является применение сплавов с элементами памяти

формы в широком диапазоне глубинных условий. Сплавы с памятью формы, благодаря

своим уникальным свойствам, как предрасположенность к запоминанию формы, способность

претерпевать деформации, перепады давления до нескольких сот процентов в

сочетании с коррозионной стойкостью, герметичностью и долговечностью, являются

незаменимыми в технике и технологии.

Таким образом, поиск новых и совершенствование

известных технологических и технических решений, позволяющих улучшить места

сочлений МЗС и БС на более высоком техническом уровне и экономический

оправданными способами, является актуальной задачей для нефтегазовой отрасли.

Сплавы с памятью формы

Сплавы с памятью

формы относятся к группе так называемых «умных» (smart) функциональных

материалов, поскольку позволяют управлять своим поведением и в какой-то мере программировать их. Сплавы с

памятью формы являются перспективными материалами для использования в креплении

боковых стволов. Экспериментальному исследованию уникальных термомеханических

свойств сплавов с памятью формы посвящены работы В.А. Лихачева, С. Абдрахманова,

Е.З. Винтайкина, В.Н. Хачина, В.Г. Пушина, О.И. Крахина, И.Н. Андронова, С.П.

Беляева, С.Д. Прокошкина, JI.M. Капуткиной, Н.Ю. Хмелевской, К. Otsuka, F.

Nishimura, N. Watanabe Y. Liu, Q.P. Sun, W.M. Huang, J.A. Shaw, S. Kyriakides и

др.

Материалы на основе

сплавов с памятью формы имеют преимущество перед известными на сегодняшний день

конструкциями используемых в скважинах:

1. Отсутствие движущихся частей, отсутствие

механических и гидравлических механизмов активации;

2. Функции всех элементов соединения могут

исполняться одним объемом одного интеллектуального материала;

3. Проявление высоких эластичных свойств,

способность изменять свою форму при изменении температуры и не разрушаться в

условиях знакопеременной нагрузки.

4. Уровень реактивных напряжений некоторых

материалов с ЭПФ может составлять до 1000-1300 МПа. Силовой элемент с наружным

диаметром 14 мм и толщиной стенки 1 мм развивает усилие до 2 т.

5. Восстановление структуры запрограммированной

формы при нагрузке.

6. С целью экономии полезного пространства

можно использовать комбинированные конструкции, в которых все рабочие элементы

являются активными.

7. Обладают наивысшей ударной прочностью и

другими полезными свойствами, такими как упругость, ковкость и усталостная прочность.

8. Высокие коррозионные свойства в месте со

способностью восстанавливать форму при определенной температуре, что позволяют

использовать в конструкциях глубоких скважин.

9. Преимуществом сплавов с памятью формы,

помимо их высокой надежности, является отсутствие высокотемпературного нагрева

(в отличие от сварки). Поэтому свойства материалов вблизи соединения не

ухудшаются.

Феноменология эффекта

памяти заключается в следующем. Материл

обладающий эффектом запоминания формы, пластически деформируют при температуре

Тд выше температуры прямого мартенситного превращения Мя с целью придания ему

определенной формы, затем охлаждают до температур, обеспечивающих протекание

мартенситного превращения и деформируют в этой температурной области до

получения нужной формы. При нагреве в местах соединения стволов выше

температуры обратного мартенситного превращения Ак образец вновь восстанавливает форму, которая была ему придана

при температуре Тд>Мя.

Технологические аспекты

изобретения

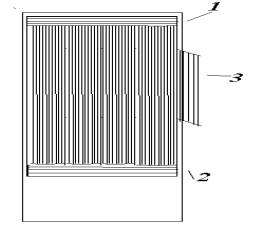

В настоящей работе рассмотрена методика

проектного расчета крепления стволов с использованием нитинола – сплава TiNi,

которое мы предлагаем использовать в качестве сочленения стволов. На рисунке 1

представлено схематичное изображение устройства. Устройство представляет собой

цилиндр из сплава TiNi, образующих втулку и упирающихся в обсадную колонну. На

месте соединение с боковым стволом сделан соединяемый узел.

Втулка подвергаются

при температуре мартенситного перехода Мs>М>Мf деформированию до 8 % и в

деформированном состоянии устанавливаются в колонну на месте фрезерования окна.

При нагреве до температуры аустенитного перехода As<А<Аf происходит

переход из мартенсита в аустенит, при котором, восстанавливаются не только кристаллические

структуры, но и соответствующие микро- и макродеформации. Запасенная

нитиноловой втулкой энергия достаточно велика для создания герметичного

соединения, приводящих к креплению стволов. Устройство приводится в действие компрессором нагоняющий горящий пар.

Работа по установке втулки производится в два этапа

Первый этап.

Перед спуском обсадной

колонны бокового ствола спускают сочленения см. рис.1, с запрограммированными

размерами, по достижению глубины расположения окна, на компрессоре нагоняют

горящий пар. Происходит срабатывания рабочих органов втулки 1 и 2 см рис.1 и

параллельно саморазвертывание патрубка 3.

Деформированная втулка при низкой

температуре до размеров, меньше внутреннего диаметра обсадной колонны. После

нагрева в скважине выше температуры обратного мартенситного превращения

восстанавливался до размеров, на которую она была запрограммирована, т.е. до внутреннего диаметра обсадной колонны.

При этом генерируется значительные контактируемые реактивные усилия, и

соединяемые элементы сжимается, происходит контактная сварка, что обеспечивает

Деформированная втулка при низкой

температуре до размеров, меньше внутреннего диаметра обсадной колонны. После

нагрева в скважине выше температуры обратного мартенситного превращения

восстанавливался до размеров, на которую она была запрограммирована, т.е. до внутреннего диаметра обсадной колонны.

При этом генерируется значительные контактируемые реактивные усилия, и

соединяемые элементы сжимается, происходит контактная сварка, что обеспечивает

Рисунок 1 Соединяемый узел

их прочное соединение с обсадной колонной.

После спуска

хвостовика с помощью компрессора нагоняется пар на 40 % выше температуры аустенитного

перехода втулки, в результате чего скрепляющий узел патрубок 3 см. рис. 1 срабатывает

на сжатие и обжимает спущенный хвостовик и происходит ее герметичное соединение.

На этом операция крепления стволов завершается.

Здесь необходимо указать,

что соединительный элемент, т.е. рабочие органы должны иметь ряд аксиольно

расположенных по окружности зубцов. Эти зубцы должны образовываться из большого

числа конусообразных секции, а расстояние между смежными зубцами и угол их

конусности должны обеспечить соединение с колонной в промежутке между зубцами.

Угол захвата каждого

зубца должен быть приблизительно равен прямому углу. И одна из боковых сторон угла захвата должна располагаться в

радиальной плоскости такого трубчатого соединительного элемента. Необходимо

чтобы минимальная толщина стенки была такой, чтобы радиальное сжатии соединительного

элемента при конкретном внутреннем давлении было бы немного меньше радиального

расширения, притом же самом внутреннем давлении соединяемых труб. Все это

гарантирует более высокую надежность соединения. Зубцы способствуют более

плотному соединению, причем в процессе восстановления формы при нагреве сами

зубцы с легка деформируются. Степень деформации зубцов зависит от соотношения

твердости и прочности соединительного элемента и колонны.

Минимальная толщина

стенки вдоль цилиндрической части соединительного элемента определяется с

учетом максимальной величины ожидаемого давления в трубах, а также упругости

материала соединительного элемента и материала соединяемых труб. Таким образом,

происходит контактная сварка, зазоры ликвидируется, а элементы конструкции занимают

требуемое взаимное положение.

Проектный расчет устройства на

примере многоствольной скважины 14056 Оренбургского нефтегазоконденсатного

месторождения

Многоствольная скважина 14056 пробурена на Оренбургском нефтегазоконденсатном месторождении Оренбургской

области буровым подрядчиком ООО «Газпром бурение», скважина состоит из трех

стволов материнского и двух боковых стволов диаметром 152,4 мм.

На примере этой скважины мы проводим проектирование

сочленения для крепления боковых стволов. В качестве исполнительного органа как

было сказано выше используем втулку из сплава TiNi (47-50,5 % Ni), с

температурой аустенитного перехода 80ºС на расширение и 100 ºС на

сжатие с деформацией восстановления 8%. Данная конструкция представляет собой втулку

(см. рис. 1 и 2) с размерами L=750мм, R=163,3 мм.

Внутренний диаметр с пущенной обсадной

колонны 177,5 мм (см. рис. 3), при нагреве втулки с 80 ºС происходит

вспоминание запрограммированной формы и расширение цилиндрической части до

177,5 мм, т.е. восстановления формы до 8 %. Коэффициент линейного расширения

сплава TiNi αNiTi=11∙10-6 1/К, сплава АмГ6 -

αNiTi=24∙10-6 1/К. Модуль упругости сплавов TiNi и АмГ6 –

Е=70∙109 Н/м2. Уравнение

равновесия деформированных состояний втулки и колонны в зоне контакта втулки и

колонны имеет вид:

∆вт=∆кл

В процессе

аустенитного перехода уравнение деформированного состояния втулки имеет вид:

∆вт=∆пф+∆tвт-∆Nвт

Где

∆пф - деформации восстановления формы,

∆tвт – температурные

деформации втулки,

∆Nвт – деформации от

реакции колонны.

∆вт=∆пф+αNiTi*L∆t- ![]()

Где

αNiTi – коэффициент линейного расширения сплава TiNi,

L – длина втулки,

t – температура нагрева втулки,

N – реакция колонны,

ЕNiTi – модуль упругости материала втулки.

Уравнение деформированного состояния колонны в зоне контакта со втулкой

∆тр=αтрL*∆tтр+ ![]() + р+

+ р+ ![]()

где αтр – коэффициент линейного расширения

материала колонны,

∆tтр – температура нагрева колонны в зоне

контакта с втулкой,

Lкан – длина контакта,

Fтр и Fкан – соответственно площади сечения колонны

и контакта,

Етр – модуль упругости материала колонны.

При проектных расчетах температурные деформации

составных частей устройства можно не учитывать. Погрешность расчетов при этом

составит не более 1,6%.

Расчет необходимой теплоты

срабатывания устройства

При проектировании

втулки необходимо информация об уровне температуры в скважине на месте

установки сочленения. На месте

установок сочленения стволов в интервале 1540 – 1576 м температура ствола скважины

14056 ОНГКМ составляет 50-51 ºС. Для предотвращения самопроизвольного

срабатывания закалываем втулку до температуры аустенитного

перехода 80ºС при которой происходит расширение рабочих органов 1 и 2 см. рис.1 и на температуру аустенитного перехода 100 ºС при которой

произойдет сжатие рабочего органа 3 см. рис 1.

Рассмотрим необходимое

тепло для нагрева втулки на расширения при температуре с 50 ºС до 80 ºС

Q=c*m*∆t

где c –удельная теплоемкость TiNi;

m – масса втулки при толщине стенки 3 мм 1,8 кг;

∆t=80-50=30ºС.

Для сплава TiNi; с=469 Дж/кг∙К; удельный вес

p=6,5∙10-3кг/м3.

Для устройства, указанными выше размерами для

нагрева втулки с 50ºС до 80ºС необходимо 25326 Дж.

Теперь рассмотри необходимое

тепло нагрева рабочего органа 3 втулки см. рис 1 на сжатие при температуре с 80

ºС до 100 ºС

Q=c*m*∆t

где c –удельная теплоемкость TiNi;

m – масса втулки при толщине стенки 3 мм 0,09 кг;

∆t=100-80=20ºС.

Для сплава TiNi; с=469 Дж/кг∙К; удельный вес

p=6,5∙10-3кг/м3.

Для устройства, указанными выше размерами для

нагрева рабочего органа 3 втулки см. рис 1,

с температуры 80ºС до 100ºС

необходимо 844,2 Дж.

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Направляющая воронка под геофизику – 0,25м |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

Окно |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

Окно |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

Рис. 2 Схема скважины 14056 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

Список использованной литературы

1. Материалы с эффектом памяти формы: Справочник.

Т. 3 / под. ред. В.А. Лихачева. СПб.: НИИХ СПбГУ, 1998. 474 с.

2. Материалы с эффектом памяти формы: Справочник.

Т. 4 / под. ред. В.А. Лихачева. СПб.: НИИХ СПбГУ, 1998. 268 с.

3. Лихачев В.А., Кузьмин С.Л., Каменцева З.П.

Эффект памяти формы. Л.: Изд-во Ле-нингр. ун-та, 1987. 218 с.

4. Шишкин С.В., Махутов Н.А. Расчёт и проектирование

силовых конструкций на сплавах с эффектом памяти формы. Ижевск:

Научно-издательский центр «Регулярная и хаотическая динамика», 2007. 412 с.

5. Воронов В.К., Подоплелов А.В. Физика на переломе

тысячелетий: конденсированное состояние. 2-е изд. М.: ЛКИ, 2012. 336 с.

6. Оцука К., Симидзу К. и др. Сплавы с эффектом

памяти формы: пер. с японск. М.: Металлургия, 1990. 224 с.

7. Тихонов А.С., Герасимов А.П., Прохорова И.И.

Применение эффекта памяти формы в современном машиностроении. М.:

Машиностроение, 1981. 81 с.

8. Сильченко Л.Г., Мовчан И.А. Устойчивость

цилиндрической пластины из сплава с памятью формы при термоупругих мартенситных

превращениях в условиях сжатия и сдвига // Механика композиционных материалов и

конструкций. 2009. Т. 15. №2. С. 221— 241.

9. Flores

Zuniga H., Rios Jara D, ,Belkahla S., NikaV. and Guenin G. The Training and

Re-Training Procedures for the Two Way Memory Effect and Its Degradation in a

Cu-Al-Be Alloy. Scripta Materialia.-Vol. 34. No.12. pp.1899-1904, 1996.

10. Garby

В., Lexcellent C., No V.N.,

Miuazaki S. Thermodynamic modeling of the recovery strains of sputter-deposited

shape memory alloys Ti-Ni and Ti-Ni-Cu thin film. Thin Solids Films. 2000. No.

372. P. 118-133.