УДК: 621.372.412

Технология временной

стабилизации кварцевых резонаторов высокочастотного диапазона.

Р.Ю. Гошля ст. преподователь, к.т.н.

Омский Государственный технический

Университет кафедра Технология электронной аппаратуры

В настоящей работе рассматривается применение новой технологии изготовления изделий пьезоэлектроники на примере высокочастотных кварцевых резонаторов, которая позволяет повысить временную стабильность кварцевых резонаторов и сокращает цикл их изготовления.

Современные достижения в области пьезоэлектроники позволяют изготавливать кварцевые резонаторы по основной гармонике на частоты до 400 МГц. При этом основным показателем качества кварцевых резонаторов, помимо точности настройки и значения динамического сопротивления является и систематический уход частоты резонатора со временем или старение кварцевых резонаторов, в результате, необратимого изменения свойств кристаллического элемента, системы пленочных электродов, крепления пьезоэлемента, изменения состава атмосферы внутри корпуса.

В реальном кварцевом резонаторе, конструкция которого показана на рисунке 1, основной причиной систематического изменения частоты во времени можно считать систему пленочных электродов на поверхности кристаллического кварца. Так как система тонкопленочных электродов наиболее подвержена структурным изменениям, вследствие, окисления под действием атмосферного воздуха (пленка изначально напыляется методом вакуумного напыления) и существующие внутренние механические напряжения на границе кристалл - металлический пленочный электрод.

Причиной старения пьезоэлемента можно рассматривать как отрыв атомов металла слабо связанных с поверхностью кристалла. Тонкопленочные металлические электроды на поверхности кристаллического элемента могут адсорбировать газы из окружающей пьезоэлемент атмосферы внутри объема корпуса резонатора, а также адсорбция происходит в процессе вакуумной металлизации, что приводит к систематическому изменению частоты. Также по поверхности пьезоэлемента происходят миграции атомов металла, и с кварцевого пьезоэлемента на внутренний объем корпуса и обратно и диффузии электродов в кварцевый кристаллический элемент и обратно, чаще всего по структурным каналам. Если атомы металла диффундируют внутрь кристалла, то знак изменения частоты будет отрицательным, если из кристалла, то положительный.

|

а) |

б) |

Рисунок 1 – кварцевый резонатор в различном конструктивном исполнении (фото без кожуха) а) SMD исполнения; б) корпус типа НС-45

При отрыве атомов металла с поверхности происходит изменение массы пьезоэлемента, и знак будет положительным [1].

![]() (1)

(1)

где Δm – изменение массы кристалла,

Δf – изменение частоты.

Также причиной изменения частоты кварцевых резонаторов является состав атмосферы внутри объема корпуса кварцевых резонаторов, т.к. наименьшие изменения частоты происходят в вакуумированных кварцевых резонаторах, а наибольшее в газонаполненных, т.к. в составе атмосферы может присутствовать влага, которая приводит к окислению электродного покрытия. И как следствие повышению массы пьезоэлемента, что приводит к понижению частоты кварцевого резонатора.

Помимо массопереноса в кристаллическом элементе существуют и упругие напряжения, возникающие в электродном покрытии кварцевого резонатора. Также на изменение резонансной частоты кварцевых резонаторов влияет качество подготовки поверхности кристаллического элемента перед нанесением электродного покрытия. В пленках, полученных методом вакуумного напыления имеют место термические напряжения, обусловленные разными значениями коэффициента линейного термического расширения кварца (αкв. = 0,55∙106 К-1) и электродного покрытия (чаще всего применяется серебро или никель αсер. = 18,6∙106 К-1, αник. = 14∙106 К-1 соответственно), при этом данные напряжения могут привести к изменению частоты резонатора до нескольких кГц.

Рассчитать величину напряжений, возникающей в результате деформации электродного покрытия в следствии изменения температуры кварцевого резонатора можно на основании выражения:

![]() [Н] (2)

[Н] (2)

где Е – модуль Юнга материала электродного покрытия Н/м2;

α – температурный коэффициент линейного расширения электродного покрытия;

ΔТ – разница температур кристаллического элемента до и после вакуумной металлизации.

Подставив значение силы F в выражение (3) можно определить величину изменения частоты кварцевого резонатора, вследствие термических напряжений возникающих в электродном покрытии:

![]() (3)

(3)

где КF – коэффициент силочувствительности [3];

D – диаметр кристаллического элемента, мм.

В данной работе для повышения временной стабильности частоты кварцевых резонаторов предлагается изготовление кварцевых резонаторов производить по следующей схеме:

Рисунок 2 – Оптимизированный технологический процесс

изготовления кварцевых резонаторов.

Необходимость проведения очистки кристаллических элементов после механической и химической обработка вызвана необходимостью удаления разрушенного слоя после механической обработки (распиловки и многоэтапной шлифовки кристаллических элементов абразивными материалами) и удаления химических остатков после химической обработки.

Необходимость вакуумного отжига порядка 300 0С вызвана тем, что необходимо удалить остатки органических растворителей, используемых при отмывке кристаллических элементов после механической и химической обработки. Затем после отжига кристаллических элементов происходит их отпуск путем их медленного охлаждения от 300 0С до комнатной температуры, и снижаются все остаточные напряжения, возникшие после механической обработки.

Заготовки для кварцевых резонаторов после данной операции закладываются в кассеты для осуществления их последующей металлизации методом термовакуумного испарения металла. Ионная очистка или очистка поверхности кристаллического элемента тлеющим разрядом проводится в той же камере вакуумной установки, в которой и осуществляют их металлизацию (чаще на установке типа УВН-71-ПЗ). Очистка тлеющим разрядом позволяет удалить с поверхности кристаллического элемента остатки загрязнений путем бомбардировки ее ионами кислорода.

После вакуумного напыления тонкопленочных электродов пьезоэлементы также подвергаются отжигу с последующим отпуском, данная операция позволяет избавиться от остаточных напряжений в электродном покрытии.

Наиболее эффективной методикой очистки держателей является промывка их органическими испарителями и высокотемпературный вакуумный отжиг.

Сборка кварцевого резонатора производится, как правило, путем приклейки пьезоэлемента к держателю токопроводящим клеем.

Настройка, т.е. установка номинального значения частоты кварцевого резонатора осуществляется методом ионного травления, т.к. при данном методе происходит очистка поверхности пьезоэлемента.

Необходимость проведения цикла тренировок вызвана тем, что после монтажа и настройки могут возникнуть остаточные напряжения в пьезоэлементе. Чтобы исключить дальнейшие изменения частоты кварцевого резонатора из-за газовыделения из мест приклейки пьезоэлемента к держателю токопроводящим клеем, т.к. клей для связки использует органические соединения, которые могут заметно влиять на величину долговременной стабильности частоты резонатора.

Герметизация осуществляется методом конденсаторной сварки с продувкой инертным газом.

В настоящей работе цикл термотренировок проводился путем помещения кварцевых резонаторов в вакуумную камеру с непрерывной откачкой и нагрев их до температуры 130 0С с последующим 4-х часовым выдерживанием при данной температуре. Затем нагрев выключается и осуществляется плавное остывание резонаторов до комнатной температуры. Контроль значения температуры в камере осуществляется при помощи медного термометра сопротивления. После каждого термоцикла производится измерение частоты кварцевых резонаторов.

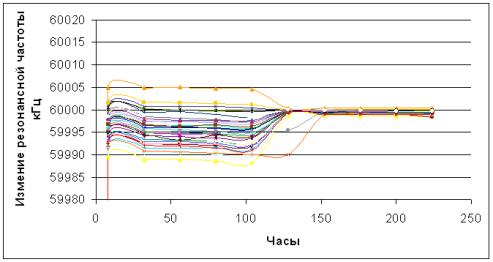

Рисунок 3 – График зависимости изменения резонансной

частоты в процессе термоциклирования.

На рисунке 3 – график зависимости изменения частоты партии кварцевых резонаторов на частоту 60 МГц с точностью настройки ±2,0кГц после проведения 224 часов термотренировок. Проведя анализ данного графика можно сделать вывод, что проведение 224 часа термоциклирования избыточно, достаточно 150ч, что видно из графика показанного на рисунке 4. Для проверки долговременной стабильности частоты партии кварцевых резонаторов после 150 и термоциклов были подвергнуты испытанию на долговременную стабильность старению по методике изложенной в [3] кварцевые резонаторы помещаются в термостат с температурой 85 0С и выдерживаются в течении 150 суток, измерения частоты производились после каждых 15 суток в течение 150 дней. После математической обработки результатов суммарное изменение резонансной частоты у каждой партии составило не более 0,5 ppm.

Данная методика проведения термотренировок кварцевых резонаторов позволяет повысить качество резонаторов, путем повышения временной стабильности, а также сократить время их изготовления.

Литература

1 А. Г. Смагин, М.И. Ярославский – Пьезоэлектричество кварца и кварцевые резонаторы.// М.:Энергия – 1970г.

2 В.В. Малов – Пьезорезонанные датчики. // М.:Энергия -1989г.

3 В.А Мосятяев, В.И. Дюджиков – Технология Пьезо- и Аксто- электронных устройств. // М.:Ягуар-1993