Строительство

и архитектура /4. Современные строительные материалы

Мирюк О.А., д.т.н.

Рудненский индустриальный институт,

Казахстан

поризованные щелочесиликатные композиции

Низкообжиговые щелочесиликатные композиции –

материалы с жесткой ячеистой структурой, изготовленные по технологии пеностекла

с использованием жидкого стекла.

Жидкое стекло способно положительно влиять на спекание частиц, расширяя температурный

интервал формирования структуры пеностекла. Гидроксильные группы жидкого стекла

обеспечивают термическую поризацию. Перспективы развития низкообжиговых

щелочесиликатных композиций связаны с широким

использованием техногенных сырьевых ресурсов[1 – 3].

Объект исследования – композиции

на основе стеклобоя.

Цель работы – исследование

технологических приемов механической и химической поризации

масс, содержащих техногенные материалы.

Обоснована

предпочтительность жидкого стекла в качестве порообразователя

для стекломассы, обожженной при температуре 850 0С.

Увеличение содержания жидкого

стекла сверх 30 % вызывает укрупнение и разрыв ячеек (таблица 1). Деструктивные

процессы обусловлены избыточным давлением водяных паров, возникающих при термических

преобразованиях жидкого стекла.

Характер

пиропластических превращений в стекломассе зависит от

формы сырца, которая влияет на теплообменные процессы

Таблица 1 – Влияние

жидкого стекла на плотность пеностекольных материалов

|

Жидкое стекло,

% |

Жидкое

: твердое |

Исходная

плотность, кг/м3 |

Кратность

снижения

плотности |

Размер

ячеек,

мм |

|

30 |

0,30

|

1667 |

4,3 |

0,1

– 2,5 |

|

35 |

0,35 |

2000 |

4,5 |

1

– 3 |

|

40 |

0,40

|

2167 |

7,8 |

1,0

– 3,5 |

|

45 |

0,45 |

2331 |

8,3 |

2

– 4 |

|

50 |

0,50

|

1733 |

6,7 |

2

– 6 |

Сравнительная

характеристика призматических, кубических и сферических образцов различного размера

определила рациональность сферической и кубической формы. Отпрессованные

образцы размером 0,8 – 1,0 см обеспечивают повышение и равномерное

распределение пористости в обжигаемой стекломассе.

Для

формирования однородной структуры и получения изделий низкой плотности

предпочтителен двухстадийный обжиг: изделия обладают

равномерной ячеистой структурой, закрытой пористостью, низкими показателями плотности.

Отмечено, что для гранул диаметром 0,5 – 0,8 см образцов необходимость в двухстадийном обжиге снижается.

Установлена

возможность повышения пористости пеностекла путем помола сырьевой массы в

мельнице – активаторе (рисунок 1). Активация сухой стекольной шихты снижает

плотность пеностекла от 650 кг/м3 до 480

кг/м3. Мокрая активация сырьевой массы

увеличивает пористость на 50 – 60 % и обеспечивает плотность пеностекла 360 кг/м3.

![]()

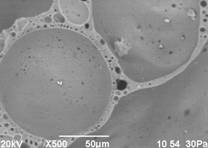

Рисунок 1 – Микроструктура

пеностекла различного приготовления

Высокопористое строение

пеностекла предложено обеспечить путем комплексной поризации

шихт. Техногенные добавки, содержащие газообразующие компоненты, обеспечивают

образование пор в стекломассе. Наряду с крупными основными ячейками, структура

обожженного материала содержит мелкие поры в перегородках между ячейками

(рисунок 2). Плотность поризованного материала 230 –

300 кг/м3. Коэффициент теплопроводности,

Вт/(м·0С): для пеностекла из стеклобоя 0,123; для пеностекла с добавкой 0,06 – 0,09.

В

присутствии зольной микросферы формируется зернисто-ячеистая структура (рисунок

3). Техногенный наполнитель упрочняют материал без повышения плотности, снижает хрупкость пеностекла.

![]()

Рисунок 2 – Микроструктура

пеностекла с техногеными добавками (30 %)

Рисунок 3 – Зернисто-ячеистая структура пеностекла с добавкой микросферы

Вывод. Добавление в стекольную шихту техногенных компонентов способствует

формированию высокопористой комбинированной структуры за счет сочетания различных

приемов поризации.

Литература:

1 Mizuriaev S.A., Zhigulina

A.Yu., Solopova G.S. Production technology of waterproof porous aggregates based

on alkali silicate and non-bloating clay for concrete of general usag // Procedia Engineering. –

2015. – Т. 111. – P. 540 – 544.

2 Казьмина О.В. Влияние компонентного состава и

окислительно-восстановительных характеристик шихт на процессы вспенивания пиропластичных силикатных масс // Стекло и керамика. – 2010. – № 4. – С. 13 – 17.

3 Пучка

О.В., Вайсер С.С. Влияние параметров пенообразующей

смеси на морфологию теплоизоляционного пеностекла // Техника и технология силикатов.

– 2015. – № 1. – С. 12 – 15.