Дошлов О.И1.,

Матренинский К.Е2

1Научный руководитель: профессор кафедры

Химической Технологии Иркутского государственного технического университета

2Студент 2 курса Института металлургии и Химической

технологии им. С.Б. Леонова

Об оптимальной

крупности нефтяного кокса при производстве кремния

Для

определения оптимальной крупности нефтекокса были проведены лабораторные

исследования. Методика исследований была основана на определении скорости

взаимодействия газообразного субоксида кремния с углеродом [2].

Одновременно

в одном реакторе испытывали несколько фракций восстановителя. Для сравнения в

эту смесь помещали другой восстановитель определения крупности.

Исходные

материалы – ангарский нефтяной кокс, березовый древесный уголь, используемые в

производстве, рассеивали на фракции (3-5, 10-15 мм и т.д.), прокаливали при

1500˚С до полного удаления летучих.

На дно

реактора загружали брикетированную смесь кремниевой кислоты ч. д. а. и смесь кремния

КР1 которая служила источником

образования субоксида при 1850˚С.

Нас смесь

устанавливали пластину из карбида кремния с отверстиями, а на пластину – смесь

взвешенных восстановителей. Нагрев реактора осуществляли в высокотемпературной

печи со скоростью 30 град/мин до 1600˚С и со скоростью 45-50 град/мин до

1850˚С с последующей выдержкой в течение 3-8 мин.

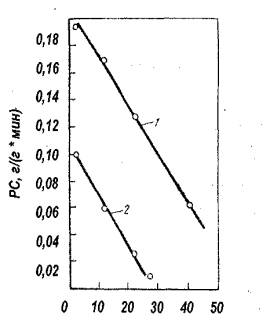

В продуктах

восстановления субоксида кремния углеродом наряду с карбидом кремния

присутствовал кремний (рис.1) и оценку реакционной способности (РС)

восстановителя проводили так:

РС=(Siэл+SiSiC)

где Siэл – количество элементарного

кремния в продуктах восстановления, г; SiSiC – количество кремния,

связанного с карбидом кремния в продуктах восстановления, г; Сисх –

количество углерода в исходном материале, г*мин. – выдержка, мин.

|

|

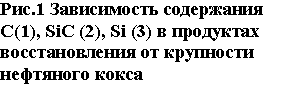

По

результатам исследований определено что РС древесного угля крупностью 25 мм в 6

раз выше чем у нефтяного кокса той же крупности (рис.2). При уменьшении

крупности нефтяного кокса с 25 до 5 мм, реакционная способность нефтяного и

древесного угля (общей крупности 30-35 мм) сближаются.

Для подготовки

к заводским испытаниям на Ангарском НПЗ была выделена технологическая нитка для

выделения фракции нефтекокса 25 мм («орешек»), а в электротермическом цехе

(г.Шелехов) установлена дополнительная дробилка для додрабливания его.

Испытания по

выплавке кремния проводили в 2 этапа. На первом этапе «орешек» заменяли

нефтекоксовой мелочью, при этом, согласно расчету, РС кокса увеличилась в 1,55

раза (табл.1), а смеси восстановителей на 10-12 %.

Таблица 1

|

Вид нефтекокса |

Крупность, мм |

РС, г/г*мин |

||

|

0-6 |

6-16 |

16-25 |

||

|

Нефтекокс – «орешек»

(додробленный) |

26 |

50 |

24 |

0,065 |

|

Опытный нефтекокс – коксовая

мелочь (0-8 мм) |

80 |

20 |

Нет |

0,095-0,105 |

Зависимость

РС нефтекокса от гранулометрического состава

Ход плавки

шихты с коксовой мелочью по сравнению с плавкой с «орешком» характеризовался

более стабильной токовой нагрузкой, пониженным спеканием шихты на колошнике.

Средние результаты испытаний на двух печах (табл.2, шихта 1) показали, что при

использовании коксовой мелочи удельный расход электроэнергии снизился до 9,2%,

часовая производительность печей возросла до 10%.

Таблица

2

Сравнительные результаты

заводских испытаний выплавки кремния из шихт с нефтяным коксом различной

крупности

|

Показатели |

Вид нефтекокса |

|||

|

«Орешек» |

Коксовая мелочь |

|||

|

Шихта 1 |

Шихта 2 |

|||

|

Состав

шихты, кг: кварцит |

500 |

500 |

500 |

|

|

древесный уголь |

90 |

95 |

77 |

|

|

нефтекокс |

50 |

55 |

80 |

|

|

щепа |

319 |

223 |

396 |

|

|

Период

испытаний, сут |

55 |

20,5 |

11,5 |

|

|

Расход на

1 т кремния: |

|

|

|

|

|

древесного угля, т |

0,549 |

0,551 |

0,453 |

|

|

нефтяного кокса, т |

0,307 |

0,321 |

0,474 |

|

|

щепы, т |

1,962 |

1,293 |

2,337 |

|

|

Расход

электроэнергии, % |

100 |

90,86 |

92,60 |

|

|

Часовая

производительность, % |

100 |

110 |

108 |

|

На втором

этапе испытаний 19% древесного угля заменили коксовой мелочью и щепой. По

сравнению с предыдущим этапом в ходе плавки отмечен более быстрый сход шихты,

удельный расход электроэнергии увеличился на 2%.

Таким

образом, опытно-промышленными испытаниями подтверждена возможность повышения

эффективности использования нефтяного кокса за счет уменьшения его крупности.

Отмечено,

что при транспортировке увеличилось пылеобразование и унос коксовой мелочи.

Дисперсный анализ печи показал, что крупность выделяемой пыли составляла 0-300 мкм,

а на колошнике печи 0-400 мкм ввиду высокого до 20% содержания пылевидных

фракций (0-0,4 мм) в коксовой мелочи (из-за отсутствия оборудования для ее

отсева).

Увеличение

активности нефтяного кокса за счет увеличения поверхности целесообразно

проводить путем двух-, трехстадийного дробления , при этом схема должна

предусматривать возможность отделения пылевидных и мелких фракций

восстановителя.

Таким

образом, лабораторными и промышленными испытаниями показана

технико-экономическая целесообразность применения нефтяного кокса фракции 4-16

мм при выплавке технического кремния их шихт с ограниченным расходом древесного

угля и с использованием древесной щепы.

На основании

работы подготовлены исходные данные для реконструкции отделений дробления

нефтяного кокса на Ангарском НПЗ и при электротермическом производстве

кристаллического кремния.

Литература

1. Кожевников Г.Н.,

Водопьянов А.Г., Чуфаров Г.И. – Цветные металлы 1972г. №4,

стр. 82-84. Tueset G. K Rasness O. – AIME, Electric Furnace Proc., 1976, p.

101-107.

2. Дошлов О.И., Дошлов

И.О., Крылова М.Н. «Новый углеродистый восстановитель для выплавки химически

чистого кремния на основе высокореакционного нефтяного кокса» Сборник трудов XX

Международного конгресса «Новые технологии газовой, нефтяной промышленности,

энергетики и связи». Иркутск, 2011, 450 с.

3. Зельберг Б.И., Черных

А.Е., Ёлшин К.С. Шихта для электротермического производства кремния:

монография. – Челябинск: Металл, 1994. – 320 с.