УДК 921.01

ТЕХНИЧЕСКИЕ НАУКИ 3.Отраслевое машиностроение

Доктор

технических наук Ефремов Л.В.

Санкт-Петербургский государственный политехнический университет

Проблемы надежности машин при их

техническом обслуживании и ремонте

Статья посвящена проблеме управления надежностью при техническом обслуживании машин. Показано преимущество методов вероятностного моделирования долговечности их элементов по сравнению с правилами анализа структурной надежности электронных систем в документах RCM.

Ключевые слова: машина; надежность; вероятность; интенсивность; отказ; износ.

Для поддержания машин и механизмов в исправном и работоспособном состоянии предприятиям промышленности и транспорта приходиться нести материальные затраты и потери рабочего времени на их техническое обслуживание и ремонт (ТОиР). Бурное развитие вычислительной техники и информационных технологий на основе интернета привело к расширению и углублению возможностей решения этой проблемы. В интернете удалось обнаружить сайты ряда компаний, предлагающих услуги и программные продукты по автоматизации управления основными фондами и ТОиР предприятий на основе международных и отечественных стандартов. Наибольшее распространение получила система RCM (Reliability Centered Maintenance) которая регламентирована международными стандартами SAE JA 1011 и SAE JA 1012 и посвящена техническому обслуживанию, ориентированному на обеспечение надежности продукции [5,6].

Сайты компаний, которые рекламируют услуги по внедрению RCM, можно условно разделить на две группы. Сайты первой группы в основном содержат описание и примеры программных модулей планирования, регистрации и отчетности работ и затрат по ТОиР. Наиболее обстоятельная информация такого рода дана на сайтах компаний «Ремонт-Эксперт», «РСМ-системы» и «СпецТек» [3].

Вторая группа сайтов в основном описывает сущность системы RCM и ее элементов. К таким компаниям относятся «Maintex», «Максима», «TOPS Consulting», «Технология надежности» и особенно - «KConsult C.I.S.» [4], которая рекомендует использовать семейство программных решений Windchill Quality Solutions (WQS) [2]. Программный продукт WQS поставляется известной корпорацией PTC (Parametric Technology Corporation®).

Критический анализ этой информации позволил

сделать ряд существенные замечаний и полезных рекомендаций. Сначала отметим

особенности услуг компаний первой

группы на примере модулей поставки TRIM-PMS

(Planned Maintenance System) от научно-производственного

предприятия «СпецТек». Этот программный продукт позволяет эффективно

планировать, контролировать, анализировать и оптимизировать затраты на ТОиР

оборудования, и тем самым может способствовать сокращению убытков от дефектов,

которые планируются и регистрируется с целью анализа работоспособности

оборудования, что, по-видимому, связано с задачами RCM. Однако, эту методику трудно применить для управления

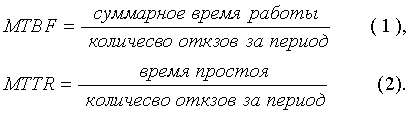

надежностью оборудования по следующим причинам. Во-первых, приведенные в документации TRIM единственные

показатели о дефектах – среднее время

наработки на дефект MTBF (1) и среднее время устранения дефекта MTTR (2) не

соответствуют понятиям и требованиям стандартов по надежности [8].

Во-вторых,

регистрация дефектов по мере эксплуатации и ремонтов конкретного оборудования,

выполняемая с целью сравнения их с

плановыми реквизитами, так же не согласуется с практикой оценки надежности

техники по допустимым вероятностям безотказной работы [13]. В-третьих, такой подход никак не связан с вероятностными

моделями изнашивания деталей машин [14].

На

сайтах компаний второй группы дается информация о составляющих методологии RCM [4]. На стадии проектирования рекомендуется выполнять

анализ видов, последствий и критичности отказов FMEA/FMECA, анализ дерева

отказов FTA, анализ диаграмм надёжности RBD и других

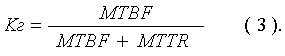

модулей. При этом основными показателями надежности служат наработки на отказ MTBF, (или) интенсивность отказов l = 1/ MTBF = const и коэффициент готовности

Это значит, что вся расчетная часть методологии RCM базируется на методах

расчета структурной надежности (точнее – безотказности) электронных систем по

данным об интенсивностях отказах их элементов. За рубежом созданы справочные

библиотеки с базой данных об интенсивность отказов различных элементов систем

(MIL-HDBK-217 и др.), что и позволяет выполнять анализ FMEA/FMECA на стадии

проектирования. К сайту «KConsult

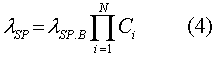

C.I.S.» [4] приложено американское руководство NSWC-11 [1], где делается попытка прогнозировать интенсивности

отказов для отдельных элементов машин с учетом их конструктивно технологических

особенностей. Обобщенное уравнение, которое корректирует базовую интенсивность

отказов ![]() любых деталей и узлов механизмов, приведено к

следующему виду (4):

любых деталей и узлов механизмов, приведено к

следующему виду (4):

где:

![]() - умножающие

коэффициенты, которые учитывают влияние различных факторов на интенсивность

отказов, N - общее число факторов. В руководстве приводятся соответствующие

таблицы и графики для определения

каждого коэффициента.

- умножающие

коэффициенты, которые учитывают влияние различных факторов на интенсивность

отказов, N - общее число факторов. В руководстве приводятся соответствующие

таблицы и графики для определения

каждого коэффициента.

Отметим,

что ряд отечественных стандартов серии «Менеджмент риска», так же посвящены

структурному анализу надежности систем при l

= const [10 - 12 и др.].

Для

стадии эксплуатации наиболее важным является модуль FRACAS (Failure Reporting

Analysis and Corrective Actions System), который представляет собой систему

оповещения об отказах, анализа и корректирующих действий.

В программном

комплексе WQS рассматривается вариант методики RCM применительно к планшетным компьютерам,

которые, судя по всему, ремонтируются «по потребности» на фирме – изготовителе.

В этом случае правомерно применять правила структурного анализа систем и на

основании операций FRACAS принимать решения о корректировке конструкции и

технологии элементов электронного изделия.

Но

такой подход не приемлем для машин и оборудования промышленных предприятий и

транспорта, стратегия ТОиР которых отличается от системы ремонта «по

потребности». Для ответственного оборудования наибольшее распространение имеют

такие системы ТОиР как регламентированные или планово-предупредительные ремонты

(ППР), по техническому состоянию (с применением средств диагностики) и

смешанные [15]. Напомним,

что система ППР представляет собой совокупность ремонтов нескольких видов,

которые выполняются по графику с заданной последовательностью и периодичностью.

По ГОСТ [7] в систему ППР входят три вида ремонта: текущий, средний

и капитальный. Основным показателем долговечности машины являются назначенные

ресурсы до ремонта и ТО каждого вида, которые включаются в эксплуатационную

документацию изготовителем машин. Согласно методологии [13], каждый вид ремонта лимитируется ресурсами, т.е.

наработками до предельно-допустимого состояния определенных элементов.

Поскольку характеристики деградационных процессов имеют вероятностную природу,

то для предотвращения отказов необходимо соблюдать гамма – процентные ресурсы. Эти

принципы должны быть заложены в нормативы ремонта рассматриваемой машины при их

создании путем проведения ресурсных и других испытаний. Для оценки фактической надежности при

эксплуатации машины необходимо получать и анализировать ремонтную документацию

и сведения об отказах.

Выше

в документации WQS был показан корректный вариант анализа информации об

электронной системе планшетного компьютера, выполняемые службами изготовителя

при стратегии ремонта «по потребности» с применением экспоненциального

распределения. В этом случае цель исследования заключалась не только в ремонте

конкретного образца изделия, но и коррекции конструкции изделия этого типа на

основании обработки накопленных сведений об отказах группы однотипных образцов.

Такой

подход возможен и к RCM

машин, если их ремонт выполняется сервисными службами фирм – изготовителей, имеющую общую информационную

сеть, подобную системе TRIM. При этом информацию о дефектах (износах) деталей

при ремонтах и об отказах машин в

межремонтный период следует обрабатывать раздельно. Статистическая обработка

сведений о фактических отказах выполняется для оценки показателей безотказности по указанным выше формулам. При

возникновении особо опасных аварийных отказов должны определяться и устраняться

их причины.

Вопрос о корректировки показателей

долговечности, то есть плановых сроков ремонта машин, рекомендуется решать более корректно по

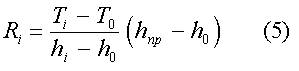

методологии трудов [13,14] в зависимости от вида процесса деградации. Для

примера рассмотрим методику, пригодную для совершенствования системы TRIM при условии контроля ТОиР по наработке

до ремонтов, а не по календарному времени. Тогда критерием исправности

рассматриваемого узла будет прогнозируемый ресурс Ri, который для каждого вида износа можно

определить по формуле (5), где T0 и h0 – время и износ после окончания приработки, Ti и hi – фактические наработки до измерения и размер, hпр - норма предельно – допустимого размера, i – номер члена выборки при статистическом

анализе.

Эту

величину следует сравнивать с назначенным ресурсом до рассматриваемого вида

ремонта Rн. При текущем контроле ремонтов конкретной машины ее техническое состояние

можно считать нормальным, если для всех видов износов будет соблюдаться условие

Ri ³ 0.9 Rн.

Коррекцию

нормативных сроков ремонта следует выполнять путем получения выборок ресурсов Ri однотипных узлов достаточного объема и

расчета с их помощью прогнозируемых гамма – процентных ресурсов R(g).

Суть

методики расчета R(g)

сводится к оценке параметров формы b и масштаба a соответствующего закона распределения по данным об эмпирическом

распределении для выборки Ri. Обычно применяется закон распределения

Вейбулла, для которого гамма – процентный ресурс рассчитывается по формуле (7).

![]()

где g - допустимая вероятность не достижения

предельного состояния (например, 80% -

для изнашивания, 90% - для кавитации, 95% - для усталостных разрушений и т.д.).

При одновременном рассмотрении нескольких

видов деградаций в расчет назначенного ресурса машины закладывается наименьшая

величина R(g)min.

Заключение.

Предлагаемый подход к надежности машин рекомендуется применять для управления

ТОиР, ориентированных на надежность, в дополнении к методам анализа структурной

надежности электронных систем в стандартах о RCM.

Обстоятельная

информация по этой проблеме будет изложена в новой монографии автора, которая

готовиться к печати.

Литература

2.

http://www.ptc.com/products/windchill/quality/

Интернет- ресурс

3.

http://www.trim.ru/

Интернет

ресурс

4.

http://www.kconsult-cis.ru/ Интернет ресурс

5. SAE JA1011

- Evaluation Criteria for Reliability-Centered Maintenance (RCM) Processes

6.

SAE JA1012 - Guide to the Reliability-Centered

Maintenance (RCM) Standard

7.

ГОСТ 18322-78

Система технического обслуживания и ремонта техники. Термины и определения

8.

ГОСТ 27.002-89.

Надежность в технике. Основные понятия. Термины и определения.

9. ГОСТ 27.310-95. Надежность в технике. Анализ

видов, последствий и критичности отказов. Основные положения.

11. ГОСТ Р 51901.13-2005 (МЭК 61025:1990)

Менеджмент риска. Анализ дерева неисправностей

12.

ГОСТ Р 51901.14-2007-Менеджмент

риска. Структурная схема надежности и булевы методы

14.

Ефремов Л.В.

Вероятностные проблемы ресурсных испытаний. – СПб.: Art-Xpress, 2014. – 160 с.

Автор Ефремов Л.В.

12.11.2014