К.т.н. Кузьминов И.И., Панин Е.А., Толкушкин А.О., Хасымхан Ж.

РГП «Карагандинский государственный индустриальный университет»,

г. Темиртау

Развитие и совершенствование технологий получения высококачественных

длинномерных заготовок путем совмещения непрерывного литья и интенсивной

пластической деформации

Литье, совмещенный процесс

"прокатка - прессование", равноканальная ступенчатая матрица

Исследования и

разработки, направленные на получение высокопрочных металлов и сплавов в

настоящее время представляют большой научный и практический интерес. Получение

новых уникальных свойств металлов, возможно,

добиться уменьшением зерна за счет реализации интенсивной пластической деформацией во всем объеме

деформируемой заготовки. И одним из таких способов является прессование

заготовок в матрицах различных конструкций, в частности в равноканальной

ступенчатой матрице [1].

Данный способ

прессования позволяет реализовывать в металле интенсивную пластическую

деформацию без существенных изменений исходных

размеров поперечного сечения заготовки. Однако данный способ имеет существенный

недостаток - данным способом нельзя деформировать длинномерные заготовки. Длина

исходных заготовок будет ограничиваться рабочим пространством кузнечного

инструмента, в частности, рабочим ходом пуансона на прессе. Так же к

недостаткам данного способа деформирования можно отнести и то, что он не

обеспечивает непрерывность процесса прессования.

Для решения этой

задачи на кафедре «ОМД» Карагандинского государственного индустриального

университета был разработан совмещенный процесс «прокатка-прессование» с

использованием равноканальной ступенчатой матрицы, который по сравнению с обычным прессованием в

равноканальной ступенчатой матрице [1] частично снимает ограничения по размерам

исходных заготовок.

Данный способ деформирования

заготовок обладает рядом преимуществ по сравнению с ранее известными способами

прессования, однако в нем имеется один значительный недостаток - он все-таки не

обеспечивает непрерывность процесса, т.е. при деформировании партии заготовок

последующая заготовка будет выталкивать предыдущую. Но в конце работы в матрице

останется последняя, недодеформированная заготовка. Для устранения этого

недостатка была предложена схема совмещенного процесса «прокатка-прессование» с

использованием калиброванных валков и равноканальной ступенчатой матрицы.

Суть предлагаемого способа деформирования

заключается в следующем. Предварительно нагретая до температуры начала

деформирования заготовка подается к прокатным валкам, которые за счет сил

контактного трения захватывают её в зев валков, а на выходе из него

проталкивают через каналы равноканальной ступенчатой матрицы. После того, как заготовка

полностью выйдет из каналов матрицы она захватывается второй парой валков, которые

также за счет контактных сил трении захватывают заготовку в зев второй пары валков

и полностью вытягивают заготовку из каналов матрицы.

Преимущество

данного способа заключается в том, что при реализации данного совмещенного

процесса по предложенной схеме обеспечивается непрерывность процесса, и

снимаются ограничения по размерам исходных заготовок.

Данный способ прессования является наиболее

совершенным и перспективным с точки зрения получения субультрамелкозернистой

структуры в деформируемом металле.

Однако из работы [3] известно, что для получения

методом обычного ступенчатого прессования субультрамелкозернистой структуры и,

тем более, нанокристаллической структуры, необходимо осуществить не менее 9

циклов деформирования. В данной схеме, за счет дополнительной деформации заготовки

в калиброванных валках, количество циклов снижается до 6-7, что все еще велико.

Поэтому основным приоритетным направлением дальнейшей разработки данного

способа деформирования заготовок является снижение количества циклов

деформирования, необходимых для получения субультрамелкозернистой структуры и повышение

его производительности.

В связи с этим, на кафедре «ОМД» Карагандинского

государственного индустриального университета было предложено два направления

развития данной схемы деформирования:

1) осуществление кантовки заготовки. Сущность

данного метода заключается в том, что после того, как вторая пара валков

вытянет заготовку из матрицы, она кантуется на 90 градусов и снова подается в

первую пару валков. Таким образом, в заготовке будут реализовываться сдвиговые

деформации не только по ширине, но и по толщине. Однако это приведет к повышению

трудоемкости процесса и нарушению непрерывности.

2) установка после второй пары валков еще одной

матрицы с зеркально противоположным расположением каналов относительно первой

матрицы, а на выходе из нее – третьей пары калиброванных валков.

В этом случае, помимо сдвиговых деформаций на стыках

каналов в матрицах, заготовка будет подвергаться двум типам знакопеременного

деформирования. Первый тип знакопеременного деформирования – это изменение

направления течения металла при последовательном прохождении каналов в матрице.

Второй тип – это изменение направления наклона каналов в матрице (сначала

«снизу вверх», затем «сверху вниз»). Данная схема деформирования равносильна

кантовке заготовки на 180 градусов, но в этом случае трудоемкость и непрерывность

процесса остаются неизменными.

За последнее десятилетие одним из наиболее

перспективных направлений развития совмещенных технологий деформирования

является разработка и создание комплексов на основе литейно-деформационного

принципа, т.е. комплексов, в которых металл, будучи изначально в жидком

состоянии, подается к деформирующему устройству через кристаллизатор,

являющийся аналогом МНЛЗ. Здесь происходит его одновременное деформирование и

дальнейшая кристаллизация. Литейно-деформационные комплексы имеют ряд

неоспоримых преимуществ перед простыми деформационными установками – увеличение

производительности, обеспечение непрерывности процесса, снижение энергозатрат,

обеспечение более высоких механических свойств обрабатываемого металла.

Для получения массивных заготовок из сталей и

различных сплавов технологией совмещенного литья, прокатки и прессования

учеными КГИУ была предложена новая схема осуществления совмещенного процесса

«прокатка-прессование» с использованием равноканальной ступенчатой матрицы,

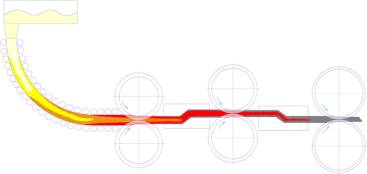

начальной фазой в которой является процесс непрерывного литья (рис. 1).

Деформирование заготовок по данной схеме позволит

получать, как и в сравнении с ранее рассмотренной разработкой Сибирского

федерального университета, длинномерные металлические изделия. Непрерывное

литье существенно увеличивает общую производительность процесса, обеспечивая

непрерывную подачу металла к деформирующему инструменту, а также полностью

снимает ограничения по размерам исходной заготовки, которые, так или иначе,

имеются при использовании обычных «твердых» заготовок.

Однако, в данном случае, ключевая особенность процесса заключается в том, что имеется возможность деформирования стальных заготовок квадратного и прямоугольного поперечного сечения с незначительными изменениями размеров исходного поперечного сечения.

Рис. 1 – Предлагаемая схема совмещенного литья, прокатки и прессования

с использованием равноканальной ступенчатой матрицы

Вывод: все рассмотренные в данной работе способы

деформирования позволяют развить в металле значение интенсивности деформации

сдвига, достаточные для получения субультрамелкозернистой структуры. Однако

наиболее совершенным и перспективным способом является совмещенный процесс

«прокатка-прессование» с использованием равноканальной ступенчатой матрицы и

калиброванных валков. Данный способ имеет неоспоримые преимущества перед ранее известными

способами получения высокопрочных металлов и сплавов интенсивной пластической

деформацией, такие как обеспечение непрерывности процесса, возможность

деформирования длинномерных заготовок, а также получение заготовок с

незначительными изменениями размеров исходного поперечного сечения. А включение

в данную технологию процедуры непрерывного литья, как начальной фазы, позволит

существенно увеличить общую производительность этого совмещенного процесса.

Литература

1. Патент РФ № 2181314.

Устройство для обработки металлов давлением. Рааб Г.И., Кулясов Г.В., Полозовский

В.А., Валиев Р.З., 2002.

2. Найзабеков А.Б., Лежнев

С.Н., Панин Е.А. Сравнительный анализ процесса «прокатка-прессование» в

равноканальной ступенчатой матрице при использовании калиброванных валков и

валков с гладкой бочкой // Технология производства металлов и вторичных материалов.

Темиртау, 2007, №1. – С. 116-122.

3. Найзабеков А.Б., Лежнев

С.Н., Панин Е.А. Исследование

эволюции микрострукуры металла при реализации совмещенного процесса

«прокатка-прессование» с помощью программного комплекса DEFORM-3D // Труды международной

научно-практической конференции «Научно-технический прогресс в металлургии»

(Сборник научных трудов), Темиртау, 2011. – С. 336 -341.