к.х.н., доц. Гоц И.Ю.,

д.т.н., проф. Родионов И.В., д.т.н., проф. Пичхидзе С.Я.

Саратовский

государственный технический университет имени Гагарина Ю.А., Россия

выбор режимов процесса омеднения и их влияние на свойства покрытий

Введение

В настоящее время в

производстве используются цианистые электролиты меднения [1-6], однако такие

электролиты сильно ядовиты, малоустойчивы в работе, не допускают использования высоких плотностей тока, поэтому целесообразно

применение альтернативных электролитов меднения на основе сернокислой меди.

Целью представленной

работы являлся эмпирический подбор режимов процесса омеднения, как промежуточного

подслоя, для последующего серебрения поверхности детали из сплава БрКМц3-1.

Методика

экспериментальных исследований и обсуждение результатов

Для

нанесения покрытия использовался гальванический метод электрохимического

осаждения [7]. Образцы изготавливались из бронзы марки БрКМц3-1 (ГОСТ 1628-78)

точением. Поверхность бронзовых основ после обработки резанием подвергалась

шлифовке и полировке. Последующее удаление технологических загрязнений производилось

в водном растворе поверхностно-активного вещества ТМС-31 (концентрация 50 – 80

г/л), при температуре 70 – 80º С и продолжительности 5 – 10 минут. Промывка

деталей осуществлялась проточной горячей водой при температуре 70-90 º С в

течение 0,25-0,5 минут. Блестящее меднение проводили варьируя плотность

катодного тока в пределах от 1 до 2 А/см2 в сернокислом электролите следующего

состава: меди сульфат пятиводный 90-250 г/л, этилендиамин 45-125 г/л, натрия сульфат 45-60 г/л, аммония сульфат

45-60 г/л.

Морфологию

поверхности исследовали с использованием микроскопа МИМ-7 при увеличении х300. Микротвердость

покрытий определялась с использованием твердомера ПМТ-3м (ГОСТ

9450 - 76).

Среднюю

толщину покрытия (Нср) определяли по формуле:

где: m1 – масса деталей после нанесения

покрытия, г; m2 – масса деталей до нанесения покрытия, г; S – площадь покрытия, см2;

ρ – плотность металла покрытия,

г/см3.

Согласно

результатам гравиметрического анализа и визуальной оценке качества покрытий с

увеличением плотности катодного тока увеличиваются привес Δm и следовательно

толщина покрытий l, при этом наблюдается укрупнение осаждаемых зерен

меди (рис. и табл.).

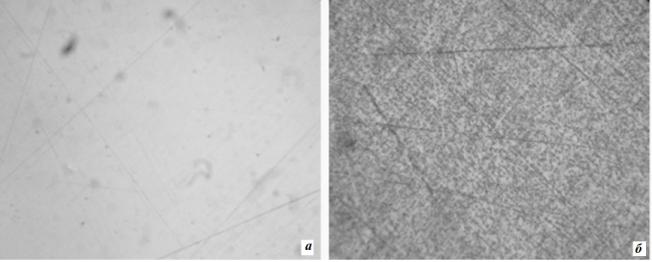

Рис. 1. Морфология поверхности детали из сплава

БрКМц3-1:

а – без покрытия; б – меднение поверхности (х300)

Как следствие,

морфология зерен влияет на качество получаемых покрытий.

Таблица

Влияние плотности катодного тока на свойства покрытия

|

№ |

Плот-ность тока, i, А/дм2 |

Привес детали, Δm, г/cм2 |

Твердость, HV |

Удельное сопротив-ление, Ом∙мм2 /м |

Описание формируемого покрытия |

|

1. |

1 |

51,7715 |

169,2 |

0,085 |

Сплошное, равномерное, блестящее,

тонкое, мелкозернистое (l=2мкм) |

|

2. |

1,5 |

51,7767 |

172,5 |

0,085 |

Сплошное, равномерное, блестящее,

достаточной толщины (l=3мкм), мелкозернистое,

с зеркальным блеском |

|

3. |

2,0 |

51,7812 |

170,5 |

0,089 |

Сплошное, равномерное, блестящее,

достаточной толщины (l=5мкм), мелкозернистое,

матовое |

Согласно

проведенным исследованиям увеличение плотности тока свыше 1,5 А/дм2

приводит к потере зеркального блеска, снижению микротвердости и увеличению

значения удельного сопротивления. Следовательно, крупнозернистые структуры

приводят к снижению электропроводности.

Выводы: для

формирования блестящих медных покрытий из сернокислого электролита рекомендуется

следующий режим: плотность тока i = 1,5 А/дм2,

время электролиза τ=9 мин., температура t=20-300C.

Литература

1.

Иванов-Есипович Н.К. Физико-химические основы производства

радиоэлектронной аппаратуры. Н.К.Иванов-Есипович, 2-е. изд., М.: Высшая школа, 1979.

205 с.

2.

Гоц И.Ю. Влияние состава электролита на скорость химического

меднения и качество гальванического медного покрытия / Гоц И.Ю., Закирова С.М.,

Попова Н.Е. / Проблемы синергетики в трибологии, трибоэлектрохимии,

материаловедения и мехатроники: материалы Международной конференции.

Новочеркасск: ЛИК, 2011. С. 181-183.

3.

Лукомский Ю.Я. Физико-химические основы электрохимии:

учебник / Ю.Я. Лукомский, Гамбург Ю.Д. – Интеллект, 2008. 424 с.

4.

Ямпольский А.М. Краткий справочник по гальванотехнике / А.М.

Ямпольский, В.А. Ильин. – Л.: Машиностроение, 1981. 296 с.

5.

Дасоян М.А.

Оборудование цехов электрохимических покрытий / М.А. Дасоян, И.Я. Пальмская. –

Л.: Машиностроение, 1979. 288 с.

6.

Стекольников Ю.А, Стекольникова Н.М. Физико-химические

процессы в технологии машиностроения: учебник / Ю.А. Стекольников,

Стекольникова Н.М.- М: ЕГУ им. И.А.Бунина, 2008. 130 с.

7.

Садчикова А.А., Гоц И.Ю., Храмова А.А., Пичхидзе С.Я.

Влияние режима нанесения медного гальванического покрытия на его

физико-механические характеристики. Курск: ЮЗГУ, 2016. С. 438-440.