Технические

науки/8.Обработка материалов в машиностроении

Д.т.н.Авроров В.А.

Пензенский государственный технологический университет

ВЫБОР

АНТИФРИКЦИОННЫХ ОБРАБОТОК КОНТАКТИРУЮЩИХ ПАР ДЛЯ УЗЛОВ СУХОГО ТРЕНИЯ

Для исследования

износостойкости контактирующих пар в узлах сухого трения используются лабораторные установки различной степени

сложности и эффективности. Однако, как правило, испытания материалов на таких установках занимают длительное

время.

Динамика процесса трения

и износа деталей машин неразрывно связана со свойствами материалов пары трения

и зависит от скоростного, нагрузочного и температурного режимов на фрикционном

контакте пары [1,2,3].

Основная задача,

возникающая при разработке методики исследований узлов трения машин, состоит не

только в получении оценки характера и величины износа, но и что не менее важно,

в интенсификации процесса испытаний, т.е. в сокращении его длительности и

объема. Интенсификации процесса в узле трения можно добиться созданием

постоянных условий по нагрузке при существенном увеличении скорости

относительного перемещения

контактирующих элементов.

Целью исследований

являлся выбор оптимального сочетания антифрикционных обработок элементов

контактирующих пар для узлов трения технологического оборудования пищевых

производств.

Задачи исследования

заключались:

- в выборе варианта

исполнения узла трения для экспериментальных исследований;

- в оценке влияния

отклонений формы несущей поверхности на момент силы трения контактирующего с

ней подвижного элемента;

- в установлении

параметров износа подвижного элемента в условиях сухого трения;

- в оценке влияния вида

антифрикционной обработки элементов контактирующей пары; и выборе их

оптимального сочетания по критериям

минимального момента силы трения и величины износа подвижного элемента.

Для исследования

характера и величины износа выбраны два варианта исполнения колец и вращающихся

по ним в условиях сухого трения скоб.

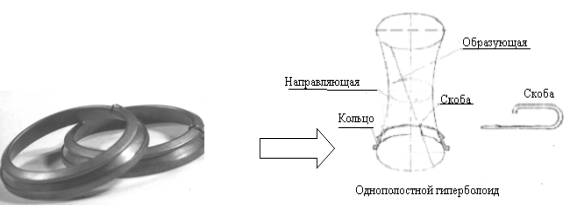

На рис. 1 приведен один из вариантов пары

«кольцо-скоба».

Рис.1. Общий вид пары «кольцо-скоба» (вариант А) и схема получения

гиперболической несущей поверхности кольца

Внутренняя поверхность

кольца (вариант А) разработки ВНИИЛТЕКмаш (г. Москва) представляет собой часть однополостного гиперболоида вращения, который относится к линейчатым фигурам, образуемым при вращении

прямой наклонной линии, смещенной от

оси вращения на определенную величину. Прямая линия является образующей, а

направляющей служит окружность. Кривая, образованная вращением множества точек

образующей и соединяющая верхнюю и нижнюю представляет собой гиперболу.

При совпадении теоретического профиля кольца с

положением ножки скобы в пространстве,

занимаемой ею под действием приложенных к ней сил, износ при условии, что точность обработки контактирующей поверхности кольца обеспечена, должен распределяться по длине ножки

относительно равномерно, благодаря чему обеспечивается требуемая долговечность

трущейся пары. В противном случае износ

будет локализован в одном месте.

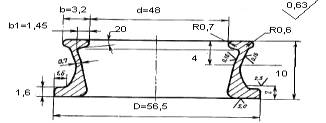

Второй вариант (рис.2)

представляет собой конструкцию по своему профилю аналогичную конфигурации

прядильного кольца, применяемого на кольцевых хлопкопрядильных машинах в

текстильной промышленности. Скоба, надеваемая на верхний фланец кольца, имеет

овальную форму.

Рис. 2. Кольцо с

т-образным фланцем (вариант Б)

Измерение момента силы

трения вращающегося элемента пары и определение величины его износа осуществлялось на экспресс – установке

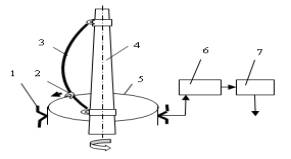

(рис.3).

Рис.3. Схема экспресс – установки для измерения

момента силы трения и величины износа скоб

1 – пластинчатая пружина с тензодатчиком, 2–

деталь – скоба, 3– нить, 4 – шпиндель, 5 – деталь – кольцо, 6 –тензоусилитель,

7 – самопишущее устройство или ПК

Установка содержит

вертикально установленный в подшипниках

быстровращающийся шпиндель 4, вокруг которого концентрично на трех упругих пластинчатых пружинах 1

устанавливается испытываемая деталь в виде кольца 5 с фланцем, служащим опорной

поверхностью для вращения второй детали, выполненной в виде скобы 2. На

шпинделе прикрепляются два хомута с гибкой прочной нитью 3, заправленной под

скобу и служащей для передачи ей

вращения от шпинделя. Возникающий при вращении момент силы трения в зоне

фактического касания скобы и кольца воздействует на тензодатчик одной из

плоских пружин. Сигнал с тензодатчика

передается на усилитель сигнала 6 и самописцем 7 записывается на ленте

или выводится на монитор ПК. Тарировка устройства проводится с помощью груза,

воздействующего на тензобалочку, перед каждым циклом измерения. Частота

вращения шпинделя может быть установлена в пределах 9-15 тыс. мин-1.

Отклонения от

правильности формы рабочей поверхности кольца, такие как нецилиндричность,

некруглость и овальность, могут оказать

негативное влияние на величину момента силы трения и износ вращающегося на нем

элемента [4]. Для оценки влияния отклонений на инструментальном микроскопе

определялись размеры внутреннего диаметра рабочей поверхности колец с

построением профилограмм.

Для измерения отклонений

были отобраны два варианта обработки:

- I вариант – ручное

полирование рабочей поверхности колец с

помощью притира;

- II вариант –

гидрополирование рабочей поверхности.

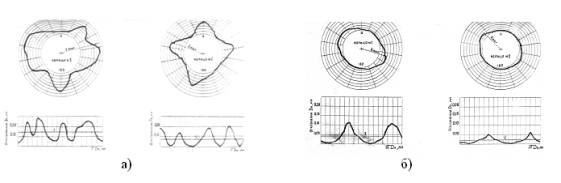

Для колец I

варианта характерна большая по величине некруглость (рис.4а), чем для колец II

варианта, которые имеют отклонения в основном в виде небольшой овальности

(рис.4б). Это можно объяснить различием

в технологии доводки рабочей поверхности колец после чистового точения.

В первом варианте ручной прижим притира с полирующим составом осуществляется

оператором, что в большей степени искажает форму профиля по сравнению с гидрополированием,

осуществляемым в жидкой среде со свободным абразивом.

Рис. 4. Профилограммы внутренней поверхности

колец (вариант I) – некруглость (а), (вариант II) – овальность (б)

Для определения

характера и величины износа подвижного элемента использовались следующие методы:

- метод

визуальной оценки линейного износа

скоб. Приведенная на рис. 5 иллюстрация характера износа получена с помощью

сканирующего микроскопа с 50-кратным увеличением зоны контакта пары трения;

Рис. 5.

Характер износа подвижного элемента контактирующей пары «кольцо-скоба» в

условиях сухого трения

1 – внутренняя

исходная поверхность скобы, 2

- грань скобы, 3 – граница износа, 4 –

зона абразивного износа, 5 – следы

схватывания металла пары

- весовой

метод заключался в определении массы подвижного элемента до и

после испытания.

Предварительный

эксперимент по исследованию момента силы трения проводился на

экспресс-установке на вариантах I и II.

Для этого поочередно устанавливали кольца на упругих балочках установки, проводили тарировку с помощью грузика и

затем в течение одной минуты вели запись изменения момента силы трения,

возникающего при вращении скобы по

кольцу.

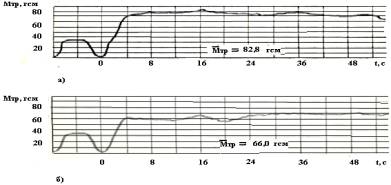

Пример изменения момента

трения в зависимости от варианта приведен на рис. 6.

Рис. 6. Изменение момента силы трения по

вариантам обработки контактирующих пар

а) -

вариант обработки I, б) –

вариант обработки II

Можно видеть, что

точность обработки зон фактического касания колец оказывает существенное

влияние на характер изменения и величину момента сил трения скоб. На кольцах

(вариант I) с большей некруглостью рабочей поверхности кольца отмечена

большая величина момента силы трения по сравнению с вариантом II. По

результатам испытаний сделан вывод, что для данных типоразмеров контактирующей

пары в диапазоне частот вращения шпинделя 10 - 15 тыс. об./мин (линейная

скорость скобы 35 м/с) величина

некруглости опорной поверхности кольца должна быть не более 0,07…0,08 мм.

Основным свойством

антифрикционной пары трения является обеспечение положительного градиента

механических свойств по глубине в сочетании с упругим деформированием при

минимальной работе объемного деформирования. Достижение положительного

градиента при невозможности применения жидких или пластичных смазок

обеспечивается выбором оптимального сочетания вида антифрикционных обработок

контактирующих элементов узла трения. Это может быть достигнуто применением

твердых смазок, таких как MoS2 или

MoS2 + PbS или использованием мягких металлов,

пластмассовых композиций и пр. [5,6].

Для экспериментальной

проверки были отобраны следующие виды антифрикционных, химико-термических и

гальванических обработок: сульфидирование

(А1), борирование (А2), специальные объемные

физико-химические обработки поверхности трения (ОФХО), (А3 – А6,

А9), меднооловянистое гальваническое покрытие, (А7), фосфатирование (А8), контрольный

вариант – кольцо без покрытия (А10). Виды обработок вращающегося

элемента – молибденирование (В1),

комплексная обработка - молибденирование плюс свинцевание (В2), никелирование (В3),

контрольный вариант – элемент без дополнительной антифрикционной обработки (В4) .

За параметр оптимизации

принимали износ партии скоб (6 шт.).

Результаты

дисперсионного анализа приведены в табл.1.

Таблица 1 – Результаты дисперсионного

анализа влияния антифрикционных обработок на износ скоб

|

Источник изменчивости |

Число степеней свободы |

Сумма квадратов |

Средний квадрат |

Критерий Фишера |

|

|

Расчетное значение |

Табличное значение |

||||

|

Вид обработки скоб - В |

3 |

32317,48 |

10772,49 |

238,0 |

2,65 |

|

Вид обработки колец - А |

9 |

11795,37 |

1310,59 |

29,0 |

1,93 |

|

АхВ взаимодействие |

27 |

2746,95 |

101,73 |

2,25 |

1,52 |

|

Ошибка (Остаточная дисперсия) |

200 |

9027,7 |

45,13 |

|

|

Можно видеть, что на

величину износа скоб существенное влияние оказывает как вид обработки скоб, так

и вид обработки колец (доверительная

вероятность 0,95). Имеет место взаимодействие

между видами обработок узла.

Использование критерия

Дункана для дальнейшего сравнения видов антифрикционных обработок показывает:

- расположение вариантов обработок скоб в

порядке убывания величины износа следующее

![]() , т.е. наименьший износ

обеспечивает никелирование скоб,

, т.е. наименьший износ

обеспечивает никелирование скоб,

- из обработок колец наименьший износ

обеспечивают обработки ![]() . Распределение средних по критерию Дункана:

. Распределение средних по критерию Дункана:

![]()

Учитывая взаимодействия

между видами обработок, для использования в узлах трения могут быть

рекомендованы следующие сочетания (табл. 2).

Таблица 2 – Антифрикционные обработки,

обеспечивающие наибольшую работоспособность узла сухого трения

|

Виды обработок колец |

Виды обработок скоб |

|

Фосфатирование |

Никелирование |

|

Меднооловянистое гальванопокрытие |

Никелирование |

|

Объемная физико-механическая обработка ОФХО3 |

Дисульфид молибдена 60% сульфида свинца |

|

Без покрытия |

Никелирование |

|

Меднооловянистое гальванопокрытие |

Дисульфид молибдена 60% сульфида свинца |

Сочетание обработок «Меднооловянистое гальванопокрытие - Никелирование»

наиболее эффективно в период приработки и при работе трущейся пары в диапазоне скоростей 11…13 тыс. об/мин,

при дальнейшем увеличении скоростного режима

происходит, очевидно, стирание мягкого покрытия колец и в контакт

вступают основные слои металла.

Незначительно уступает

данной паре (на 5-10%) сочетание «Объемная физико-механическая обработка ОФХО3

- Дисульфид молибдена с

добавлением 60% сульфида свинца»,

но с ростом скоростей вращения свыше 13 тыс. об/мин данное сочетание обработок

имеет преимущества по износостойкости. Это можно объяснить тем, что твердая смазка, которой является MoS2 + 60%PbS, легко проникает в поры, созданные объемной физико-механической обработкой на

контактной поверхности кольца, надежно там удерживается, и тем самым,

обеспечивает более щадящие условия

взаимного контакта элементов

пары трения.

Характерно, что

использование MoS2 + 60%PbS на обычных полированных

поверхностях не дает должного эффекта, поскольку на поверхности трения

отсутствует «пористый» слой и данная твердая смазка быстро стирается. И,

наоборот, использование матированных колец в паре с традиционной обработкой

скоб также не дает должного эффекта, так как требуется дополнительная

приработка пары из-за увеличения работы

трения на полирование скобой «пористой»

беговой дорожки кольца.

Таким образом,

экспериментально подтверждено, что с помощью экспресс-установки можно проводить

ускоренные испытания антифрикционных обработок узлов трения и затем с помощью

методов дисперсионного анализа осуществлять оценку и выбор оптимального

сочетания этих обработок, которые будут способны обеспечивать наибольшую

износостойкость в реальных условиях работы на технологическом оборудовании.

Установлено, что одна минута испытаний на экспресс-установке соответствует

примерно 200 часам работы аналогичной пары в реальных производственных

условиях.

Литература

1. Крагельский И.В., Михин Н.М. Узлы трения машин - М:

Машиностроение, 1984.-280с.

2. Основы трибологии /под ред. А.В.Чичинадзе/. – М:

Машиностроение, 2001. – 664с.

3. Трение и износ деталей машин

URL: http://

prom-info/index.php=48id=23.

4. Зеркин М.В. и др. Гидродинамический анализ подшипников

скольжения. Ч.1.Учет нецилиндричности рабочих поверхностей / Трение и износ.

ГНУ ИММС им. В.А.Белого НАН Беларуси, т.36, №5, 2014. – С.584-595.

5. Холин П.Н. Оценка антифрикционных характеристик пар

трения с твердосмазочными покрытиями для различных условий функционирования /

Трение и износ. ГНУ ИММС им. В.А.Белого им. В.А.Белого НАН Беларуси, т.36, №5,

2015. – С.491-498.

6. Иванов В.В., Лебедев В.А., Пинахин И.А. Повышение

износостойкости поверхности нанесением вибрационного механохимического покрытия

MoS2 / Трение

и износ. ГНУ ИММС им. В.А.Белого им. В.А.белого НАН Беларуси, т.35, № 4, 2014.

– С.510-511.