Технические

науки / 1.Металлургия

Алдажаров

Т.М., Русин Ю.Г., Еремеева Ж.В.

Восточно-Казахстанский

Государственный технический университет

им.

Д.Серикбаева (Казахстан)

Национальный

исследовательский технологический университет

«Московский институт стали и сплавов» (Россия)

Исследования технологических

режимов нанесения защитного диффузионного покрытия на гранулы композиционного

материала

Наиболее

эффективными для нанесения защитных покрытий являются методы химического (CVD)

и физического (РVD) осаждения из газовой фазы. Особой разновидностью

CVD-процесса является технология нанесения покрытий из засыпок, при которой

протекает процесс химического осаждения покрытия из паровой фазы на подложку,

из окружающей подложку смеси. Подложка засыпается смесью лигатуры исходного

сплава, соли в качестве активатора и инертного наполнителя. Обычно процесс

осуществляется в закрытой нагреваемой реторте. Первый известный процесс

диффузионного насыщения - это процесс нанесения алюминия на сталь, проведенный

в

Из небольшого перечня

материалов, используемых для конструирования активных зон реакторов и топлива,

по своим характеристикам наиболее привлекателен молибден. Это относительно

дешевый высокотемпературный материал (tºпл.=

2600 ºС) с небольшим сечением захвата нейтронов

(2,5 барн). Использование молибдена для создания

покрытий широко освоено в промышленности и описано применительно к различным

методам их нанесения [1]. В данном конкретном случае наиболее целесообразен

CVD-метод диффузионного насыщения, где в качестве металлизирующего вещества

применяют подокисленные при 300÷600 ºС порошки соответствующих металлов: W, Mo, Ti, V, Cr [2]. Приготовленную смесь порошков

засыпают в герметичный контейнер и нагревают. После завершения процесса порошки

охлаждают и разделяют путем рассева. Возможность применения такого способа

обусловлена тем, что молибден имеет характерную для переходных металлов высокую

летучесть окислов и небольшую свободную энергию их образования ∆G°.

Благодаря этому, окислы, будучи нанесены на поверхность частиц, легко могут

быть восстановлены водородом до металлического молибдена. Окислы молибдена

представляют собой мелкодисперсные кристаллические порошки с размером

кристаллов ~1 мкм. Легко

изготавливаются прокалкой и восстановлением молибдата аммония ((NH4)6MO7O24·4H2O). Спецификой такой технологии нанесения является то,

что покрытия равномерной толщины могут быть получены только на частицах

сферической формы или близкой к ней.

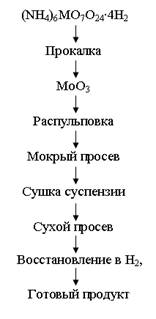

Подготовка молибдата аммония заключалась в переводе его в

химическую форму, пригодную для создания диффузионного покрытия на поверхность

гранул. Порядок подготовки и обработки (NH4)6MO7O24·4H2O до МоО2 приведен на рисунке 1.

![]() Рисунок 1 – Схема подготовки молибдата аммония до оксида молибдена

Рисунок 1 – Схема подготовки молибдата аммония до оксида молибдена

Исследования по

технологии нанесения защитного покрытия имели целью установление степени

применимости оксида молибдена, как материала, образующего первоначальное

покрытие, а также определение пригодности метода диффузионного насыщения для

нанесения покрытия на гранулы. В процессе исследования были установлены

факторы, влияющие на результаты проведенных технологических операций.

Сначала изучали процесс

нанесения MoO2

на поверхность образцов UO2.

Опыт 1. Образец

помещали в закрытый контейнер, заполненный порошком MoO2.

Контейнер нагревали в печи SNOL

в защитной атмосфере (N2).

После охлаждения образец извлекали из засыпки, промывали спиртом, сушили и

изучали под микроскопом. Наблюдали факт образования на поверхности UO2

слоя фиолетового цвета. Образовавшееся покрытие имело максимальную толщину 3÷10

мкм, и местами вообще отсутствовало. Образец был помещен в печь, и подвергнут

термообработке в водороде при 750 ºC, 60 минут, для восстановления нанесенного

слоя по реакции:

MoO2 +

2H2→

Mo

+

2H2O

(1)

Обработанный образец изучали

под микроскопом. На поверхности образца образовался металлический слой. Электросопротивление покрытия составило 17÷22 Ом

(при расстоянии между контактными точками 5÷6 мм), цвет покрытия

серебристо-серый, покрытие соскабливается иглой, в толщине слоя обнаружен

подслой фиолетового оттенка.

Выводы по проведенному

опыту 1:

1) Метод диффузионного

покрытия применим для нанесения металлических покрытий на UO2;

2) Порошок MoO2

можно успешно использовать для изготовления защитных покрытий;

3) Качество нанесенных

покрытий зависит от многих факторов, в первую очередь от качества контактирования поверхности порошка с образцом засыпки.

Опыт 2. Провели процесс

диффузионного насыщения для различных температур. Дополнительно требовалось

получить информацию об эффективности сцепления наносимого слоя с подложкой. Для

этого в дальнейших опытах использовали образцы с полированной поверхностью.

Образцы были плотно уложены в засыпку. Для образования более однородного и

равномерного покрытия были выбраны значительно более высокие температуры

диффузионного насыщения (выше на 150÷250 ºС)

и одновременно было сокращено время этой операции. Режимы металлизации образцов

были прежними. Результаты опыта приведены в таблице 1.

Таблица 1 – Результаты

металлизации образцов UO2

(опыт 2)

|

t дифф.,ºС |

τ дифф., мин |

t восст., ºС |

τвосст., мин |

lМе, мкм |

Ω, Ом |

|

700 |

50 |

750 |

60 |

~ 7 |

1,9 |

|

750 |

75 |

750 |

60 |

7÷10 |

1,0 |

|

800 |

70 |

750 |

60 |

12÷14 |

0,67 |

Анализ результатов

показал следующее:

1) Температура

диффузионного насыщения является главным фактором, определяющим толщину

нанесенного покрытия. Изменение времени обработки сказывается слабее.

2) Увеличение

температуры диффузионного насыщения способствует образованию более ровного,

крупнозернистого и плотного металлического покрытия с меньшим омическим сопротивлением;

значение сопротивлений свидетельствует о том, что покрытие имеет губчатую

структуру. Подслой нанесенных покрытий, судя по его окраске, частично состоит

из недовосстановленного MoO2.

3) Сцепление покрытия с

полированной поверхностью значительно слабее и зависит от его толщины. Покрытие

толщиной более 7 мкм плохо удерживается на полированной поверхности и легко

отслаивается при соскабливании.

4) Высокая температура

операции диффузионного насыщения приводит к частичному спеканию порошка

засыпки. Вследствие этого возникают проблемы с очисткой образцов от MoO2

и с повторным использованием MoO2.

Выводы по опыту 2:

1) Для исключения

отслаивания покрытия в первую очередь необходимо ограничивать толщину

наносимого слоя.

2) Для исключения

спекания порошка засыпки необходимо уменьшить его активность к спеканию и

использовать более низкую температуру диффузионного насыщения.

3) Для наиболее полного

протекания реакции восстановления необходимо увеличить температуру операции

металлизации.

Опыт 3. Проведению опыта

предшествовали соответствующие целям подготовительные операции. Эмиссионную

способность MoO2

ограничили обработкой его в азоте при температуре 540 ºС

в течение 1,5 часа. Обработанный порошок был просеян через сетку с ячейкой 20

мкм и в таком виде использовался для дальнейших опытов. Образцы для покрытия

укладывали в свободно насыпанную засыпку (без уплотнения слоя MoO2)

температуру диффузионного насыщения установили равной 600÷700 ºС, температуру восстановления операции металлизации tº

восст. = 850ºС. Данные

опыта 3 помещены в таблицу 2.

Таблица 2 – Результаты металлизации

образцов UO2

(опыт 3)

|

t дифф.,ºС |

τ дифф., мин |

t восст., ºС |

τвосст., мин |

lМе, мкм |

Ω, Ом |

|

600 |

15 |

850 |

60 |

~ 1÷2 |

1,5 |

|

700 |

15 |

850 |

60 |

4÷7 |

<1 |

Рисунок 2 – Поверхность

металлизированного образца UO2

Получены следующие

результаты:

1) В ходе операции

диффузионного насыщения, спекание порошка засыпки не наблюдается.

2) Минимально

необходимая толщина нанесенного покрытия MoO2

формируется за время 15 мин.

3) Восстановление MoO2

до Mo

протекает при 850 ºС полностью.

4) Анализ

восстановленных до Mo

покрытий показал, что отслоение покрытия может происходить на операции

восстановления при его толщине >

4 мкм в результате интенсивного обдувания потоком водорода (рисунок 2).

Выводы по опыту 3:

1) Необходимо

ограничивать эмиссионную способность засыпки из MoO2.

2) Восстановление из MoO2

быстро и полностью протекает в водороде при tº

= 850 ºC.

3) Во избежание

отслаивания покрытия необходимо ограничить скорость восстановления слоя MoO2.

Факт отслаивания покрытия при его восстановлении водородом говорит о том, что

при этом возникают значительные механические напряжения, и, значит, необходимо

принимать меры по предварительному закреплению слоя MoO2

на подложке.

Ограничение скорости

восстановления покрытия было осуществлено разбавлением водорода азотом до

содержания его не более 20 %. Снижение механических напряжений в слое MoO2

было достигнуто введением операции отжига.

При этом сначала температура слоя MoO2

доводится до температуры восстановления, затем подается водород для

восстановления.

Таким образом, основные

факторы и условия получения качественных покрытий на поверхности UO2

были установлены.

Итоговый процесс

нанесения покрытия на UO2

был проведен следующим образом.

1) В качестве засыпки использовали

MoO2,

отожженный в азоте. Засыпка образца была свободной, без уплотнения MoO2.

Операцию нанесения MoO2 проводили в

реторте. Операция металлизации начиналась продувкой реторты азотом. Реторту

загружали в печь при 800 ºС. В течение 15 минут

происходил отжиг загруженного образца. После этого в реторту с образцом

подавали азото-водородную смесь. Продолжительность

восстановления составляла 60 минут.

Исследование образца

под микроскопом показало отсутствие отслоения покрытия, при этом, покрытие является

мелкокристаллическим, плотным, толщиной 3¸4

мкм. При соскабливании покрытия с полированной поверхности не обнаруживается

подслоя из MoO2,

с неполированных поверхностей металлизированное покрытие соскабливается с

трудом. Омическое сопротивление слоя, замеренное электронным мультиметром МY-64,

составляет 1,2 Ом.

Таким образом, процесс

нанесения диффузионного покрытия практически освоен и может быть применен для

покрытия гранул композитного топлива.

Литература

1. Найдич Ю.

В., Пайка и металлизация сверхтвердых инструментальных материалов. Киев, Наукова думка, 1977, С. 123-124.

2. Хокинг М., Васантарси В., Сидки П. Металлические и керамические

покрытия. М.-Мир, 2000, С. 89.