Технические науки/1. Металлургия

К.т.н.

Ахметов А.Б., докторант Юдакова В.А.

Химико-металлургический

институт им. Ж. Абишева,

Карагандинский

государственный технический университет, Казахстан

Определение

оптимального расхода и состава ферросиликоалюминия при раскислении спокойной

стали

Одним из приоритетных направлений Государственной

программы индустриально-инновационного развития Казахстана на 2015-2019 годы

является развитие черной металлургии, составляющей существенную часть экономики

нашего государства. Для стабилизации ситуации на рынке черной металлургии

необходимо решать задачи повышения качества металла и снижения его

себестоимости, базируясь на сырье регионального происхождения, по качеству и

эффективности применения не уступающем импортным аналогам. Одним из вариантов

решения поставленных задач стал способ раскисления стали комплексными сплавами-раскислителями,

выплавляемыми из углистых пород Экибастузских углей и заменяющими традиционные

ферросилиций и алюминий, в частности, универсальным и перспективным сплавом –

ферросиликоалюминием (ФСА).

В период разработки и освоения технологии раскисления стали комплексным

сплавом ФСА проведены крупносерийные опытно-промышленные испытания на АО

«АрселорМиллал Темиртау», целью которых было исследовать и обосновать

эффективность применения комплексных сплавов с алюминием и кремнием в качестве

ведущих элементов, разработать технологию их применения и освоить ее в

кислородно-конвертерном цехе.

Отработаны варианты технологии раскисления спокойной конвертерной стали сплавами ФСА различных марок с выбором наиболее оптимальных составов ФСА [1].

В первой серии промышленных испытаний для раскисления стали

использовали ФС55А20, содержащий в среднем по партиям 54,2% кремния и 19,7%

алюминия. Во второй серии промышленных испытаний использовали ФС45А15 с

содержанием кремния 44,1%, алюминия 17%, имеющий склонность к саморассыпанию до

фракции 1-3 мм, занимающей в общем объеме сплава 80%. В третьей серии

испытывался ферросиликоалюминий марки ФС60А20.

Все

марки ФСА были использованы при

ковшевом раскислении стали марки 3сп . Расчет необходимого количества вводимого кремния на плавку (302

тонны жидкого металла) производился с учетом его угара и меньшего на (5-20%) содержания в

сплавах ФСА кремния. Недостающее по стехиометрии количество алюминия

компенсировали присадкой чушкового алюминия.

Всего исследовано более 100 тыс. тонн опытной стали и такое же

количество стали без ФСА. В таблице 1 приведены расходы раскислителей на одну

тонну стали, использованных при выплавке спокойной марки стали в исследуемых

пределах.

Таблица 1 – Удельный расход раскислителей и легирующих материалов

|

Марка стали |

Вариант раскис- ления |

Расход используемых раскислителей

и легирующих, кг/т* |

||||||

|

ФС55А15 |

ФС45А15 |

ФС60А20 |

ФС 65 |

СМн17 |

АВ87 |

ФТи35 |

||

|

3 сп |

ФС55А15 |

4,21 3,11-5,20 |

- |

- |

- |

4,96 4,07-6,99 |

0,75 0,26-1,30 |

0,31 0,01-0,92 |

|

ФС45А15 |

- |

4,72 4,16-6,53 |

- |

- |

5,766 4,96-6,93 |

0,76 0,13-1,07 |

0,31 0,01-0,96 |

|

|

ФС60А20 |

- |

- |

3,2 2,8-4,6 |

- |

4,65 4,78-6,71 |

0,73 0,24-1,30 |

0,31 0,01-0,96 |

|

|

ФС 65 |

- |

- |

- |

3,11 2,78-4,51 |

4,69 4,84-6,72 |

1,318 1,12-1,79 |

0,34 0,01-1,05 |

|

* - в числителе приведены оптимальные значения, в знаменателе исследуемые пределы.

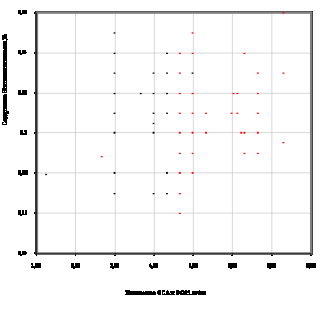

Из данных, представленных в таблице 1, видно, что расход сплава ФС55А15 при раскислении одной тонны спокойных марок стали выше на 1,1 кг и сплава ФС45А15 на 1,61 кг, чем расход сплава ФС65. Из полученной по результатам балансовых плавок зависимости видно (рисунок 1), что для получения заданного кремния в спокойном металле (0,2 - 0,25%), оптимальной маркой является ФС60А20. Расход его такой же как у ФС65 – 3,0-3,5 кг/т.

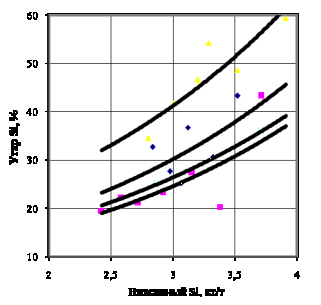

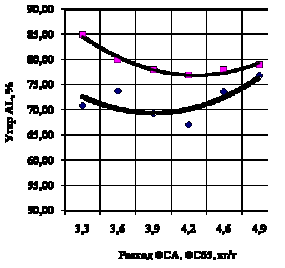

Исследовалось влияние замены ферросилиция ФС65 и части чушкового алюминия сплавами ФСА на степень усвоения кремния и алюминия [2]. На рисунке 2 приведена зависимость угара кремния при раскислении от суммы введенного кремния, с учетом кремния из СМн17, на примере стали марки 3сп.

|

ФС65 ФС60А20 ФС55А15 ФС65 ФС45А15 |

Рисунок 2 – Зависимость

угара кремния от внесенного кремния (марка

стали 3сп) |

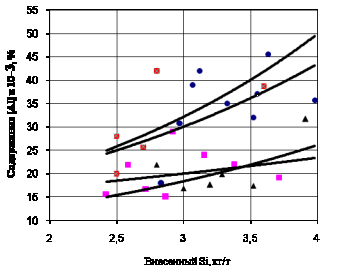

Как видно из графика на рисунке 2, увеличение расхода сплавов ФСА выше оптимума приводит к повышенному угару кремния. Примерно такая же динамика угара у кремния, внесенного из ферросилиция ФС65. Однако, угар кремния у сплавов с ФСА выше, чем у кремния внесенного ферросилицием, что возможно является следствием разности удельных весов ФСА и ФС, приводящим к активному взаимодействию ФСА со шлаком или, что более вероятно, это связано с повышением раскислительной способности кремния, вводимого в составе комплексного сплава совместно с алюминием [3]. Последнее подтверждается зависимостями на рисунке 3, 4 выведенными по уравнениям зависимости концентрации алюминия в готовом металле от введенного суммарного кремния.

Как видно из графиков, остаточное содержание алюминия в стали, раскисленной сплавами ФСА, выше, чем содержание алюминия в стали, раскисленной тем же количеством алюминия с ферросилицием. Угар алюминия на опытных плавках с применением сплавов ФСА снизился до 70%, по сравнению с 85% при раскислении ферросилицием.

|

|

|

Тем

самым, можно предполагать, что повышение раскислительной способности кремния

способствовало уменьшению угара алюминия и получению на плавках, раскисленных

ФСА, более высокого остаточного алюминия, свидетельствующего о более глубокой

раскисленности стали, полученной с использованием сплава марок ФС55А20,

ФС60А20, по сравнению со сталью, раскисленной ФС65 и АВ87.

Повышенный расход сплава марки ФС45А15 объясняется низким содержанием в нем кремния, а повышенный угар кремния допущенным снижением его качества, приведшим через чрезмерное закарбиживание к его рассыпанию с образованием до 80% мелочи фракции 1-3мм, которая, при внесении в ковш частью выносилась восходящими потоками горячего газа из наполняемого металлом сталеразливочного ковша, частью запутывалась в шлаке. Нами не исключается получение более высокой степени усвоения кремния из этой марки, в силу его высокого, по сравнению с остальными марками, удельного веса, при условии его кусковатости.

Вывод: Таким образом, проведенными опытно-промышленными плавками определены, как наиболее оптимальные, сплавы марки ФС60А20 и ФС55А15, позволяющие адекватно заменять сплав ФС65 (полностью) и наполовину сократить расход алюминия марки АВ87. При этом значительно снижается угар алюминия с повышением его концентрации в готовом металле в стабильных пределах – выше 0,02 %. Последнее свидетельствует о более глубокой раскисленности металла. Расход чушкового алюминия на опытных плавках с ФСА сокращался в среднем на 50%, с 1,4 до 0,7 кг/т стали.

Полученные данные по усвоению ведущих элементов в сравниваемых

раскислителях указывают на имеющиеся значительные резервы сплавов ФСА по

технико-экономическим показателям технологии перед сплавом ФС65 и вторичным

алюминием АВ87, при условии достижения стабильности химического и фракционного

состава комплексных сплавов.

Литература:

1. Толымбеков М.Ж., Ахметов А.Б., Берг А.А, Камылина

Л.Н., Кусаинова Г.Д. Стабилизация

расхода расплава ФСА при ковшевом раскислении спокойных марок стали // Тезисы

докладов на научн. техн. конф. Физико-химические проблемы в химии и

металлургии. – Караганда, 2002. -С.113-115.

2. Толымбеков М.Ж., Ахметов А.Б., Камылина Л.Н. Берг

А.А., Огурцов Е.А. Пути повышения качества стали на ОАО «ИСПАТ-КАРМЕТ» // Сб.

научн. тр. ХМИ. - Алматы, 2002. - С.258-261.

3. Ахметов А.Б., Толымбеков М.Ж., Байсанов С.О., Огурцов

Е.А., Жиембаева Д.М. Некоторые аспекты производства и применения комплексных

ферросплавов в металлургии// - М., Сталь, - 2009, №5, С. 34-37.

Рисунок 4 – Зависимость угара Al от расхода ФСА (марки

стали 3сп)

Рисунок 4 – Зависимость угара Al от расхода ФСА (марки

стали 3сп)