К.т.н., доц., Перевозникова

Я.В., магистрант Скупова А.В.

Саратовский государственный технический университет

имени Гагарина Ю.А., Россия

ИсследованиЕ параметров и режимов сварки в

вакууме многослойных конструкций

из нержавеющей стали

Для получения мелкорассеянных газовых потоков

применяются перфорированные многослойные конструкции (ПСК) из

нержавеющих сталей. ПСК состоят из 5…7 пластин с частично перекрывающимися

отверстиями размером 1,5х3 мм, образующими лабиринтные каналы сложной конфигурации.

ПСК работают при перепаде давлений до 5×105 Па, температуре до 600 °С, градиенте температур по толщине до 200 °С.

Получение ПСК возможно методами пайки или

диффузионной сварки. Пайка ПСК затруднена, так как при расплавлении припоя

происходит частичное или полное заплавление отверстий. Кроме того, при нагреве до температуры пайки порядка

1000

°С происходят

структурные превращения в поверхностном слое деталей из нержавеющей стали, затрудняющие процесс пайки. Поверхность

деталей из нержавеющих сталей покрыта химически устойчивой оксидной пленкой,

которая не удаляется флюсами, не сублимируется при нагреве и не смачивается

большинством припоев. Восстановление оксидных пленок происходит при

температурах выше 1200 °С в атмосфере водорода. Однако после длительного нагрева нержавеющих

сталей при этих температурах материалы имеют склонность к межкристаллитной и точечной коррозии, что в

дальнейшем снижает работоспособность изделий. При этих температурах происходит

также распад аустенита и образование карбидов хрома по границам кристаллов. В

результате содержание хрома в твердом растворе аустенита оказывается ниже 13 %, что снижает жаропрочность сталей.

Пайка изделий из нержавеющих сталей возможна

в вакууме 10-3 Па. Однако при этом на поверхностях деталей

образуется матовая пленка, которая плохо смачивается припоем. Перечисленные недостатки не позволяют

применить пайку в водороде и вакууме при изготовлении ПСК.

Из всех известных способов сварки только

диффузионная сварка (ДС) может быть применена для изготовления ПСК, хотя и в

этом случае имеет место ряд трудностей, обусловленных свойствами нержавеющих

сталей. Кроме того, при плотном сжатии пластин ПСК выделяющиеся при нагреве

деталей газы распределяются, в основном, в зоне контакта пластин и способствуют

еще большему их окислению.

Обзор научно-технической и патентной

литературы показал, что мало примеров

изготовления многослойных структур из тонколистовой нержавеющей стали с

площадью контакта свариваемых поверхностей 9…13 тыс. мм2. Промежуточный отжиг в вакууме при ДС образцов из

сталей увеличивает их прочность при переменных тепловых нагрузках [1].

Известные режимы ДС [2, 3, 4] нержавеющих сталей (температура 950…1050 °С, время 10…20 мин, удельное давление сварки

15…20 МПа, вакуум 10-1…10-3 Па) не могут быть применены

без соответствующей корректировки по следующим причинам. Выпускаемое

промышленностью оборудование обеспечивает реальное усилие сварки 105

Н, его недостаточно при сварке образцов с большой площадью контакта по

известным режимам.

Нагрев технологической оснастки до температуры

1050

°С резко снижает

ее механическую прочность при приложении усилия сварки.

Целью исследования является разработка

режимов ДС ПСК из нержавеющей стали и исследования их параметров.

Отработка режимов ДС ПСК производилось на

серийной установке УДС-2 с индукционным нагревом образцов. Производилась сварка

опытных партий ПСК со следующими особенностями технологического процесса:

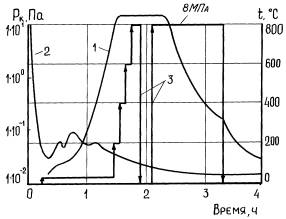

а) температура 850 °С, скорость нагрева 10 град/мин, увеличение

удельного давления сварки через 2МПа с выдержкой на каждой ступени 10 мин,

выдержка при удельном давлении сварки 8 МПа в течении 20 мин, снижение давления

до 0 при температуре 300°С, охлаждение образцов;

б) технологический процесс отличался от

предыдущего временем выдержки 30 мин при температуре 830 °С и удельном давлении сварки 8 МПа;

в) технологический процесс отличался от

предыдущего временем выдержки 5 мин на каждой ступени увеличения удельного

давления до 8 МПа;

г) технологический процесс отличался от

предыдущего введением промежуточного отжига образцов при температуре 850 °С в течении 15 мин с последующей выдержкой образцов

при температуре 830 °С и удельном давлении сварки 8 МПа в течении 20 мин (рис.1).

Качество изготовленных ПСК определялось по

следующим методикам: металлографический

анализ – исследовалось наличие лабиринтных каналов; измерение размеров лабиринтных каналов на

инструментальном микроскопе; измерение

твердости поверхностей ПСК для оценки равномерности их деформации; исследование механической прочности сварных

соединений на разрывной машине.

При металлографическом и инструментальном

контроле оценивались размеры лабиринтных каналов по двум взаимно перпендикулярным диаметрам образцов. Образцы

разрезались электроэрозионным способом по центру сечения лабиринтных каналов.

После изготовления шлифов производились замеры на микроскопе и производилась

фотосъемка микрошлифов.

Рис.1. Изменение

температуры (1), давления в камере (2) и удельного давления сварки (3) при ДС ПСК с промежуточным отжигом

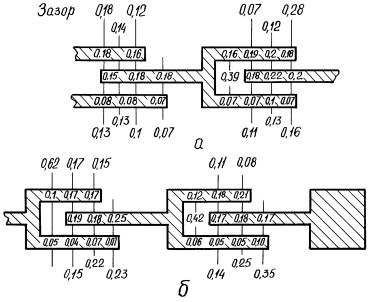

Анализ результатов измерения размеров зазоров

лабиринтных каналов показал, что при ДС ПСК по схеме 4 трудно проследить какую-либо закономерность в

измерении величины зазоров от периферии к центру (рис.2). Даже в соседних

сечениях эти величины могут отличаться в 1,5…2 раза. Максимальное значение

величины зазора составляет 0,25 мм, минимальное – 0,06 мм. Такой большой

разброс значений трудно объяснить неравномерностью передачи давления во время

ДС ПСК. Разброс значений величин значений может быть объяснен предысторией

изготовления ПСК: технология изготовления отверстий, резка эрозионным способом,

изготовление шлифов. Несмотря на разброс размеров каналов, во всех случаях сохраняются

сквозные лабиринтные каналы со средним значением 0,14…0,18 мм, что подтвердилось

при фотографировании микрошлифов.

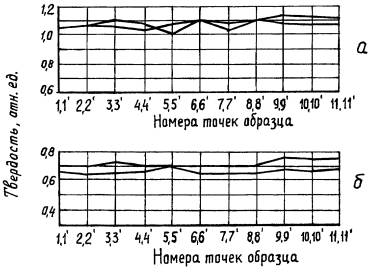

Измерение микротвердости образцов позволило

оценить неравномерность деформации образцов по двум взаимно перпендикулярным диаметрам.

При изготовлении ПСК по схемам 1…3 имеет место неравномерная микротвердость, а,

следовательно, и деформация в центральной части образца. Диаметр этой зоны

составляет примерно 0,2 от диаметра образца (рис.3). Причиной неравномерной

деформации образцов может быть меньшая температура в центре технологической

оснастки при индукционном нагреве.

Рис.2 . Результаты

измерения размеров лабиринтных каналов ПСК

по оси Х: а – в центре

образца; б – в периферийной зоне

Рис.3.

Микротвердость ПСК, изготовленных по схемам а, б, в

Введение операции промежуточного отжига

выравнивает микротвердость по поверхности образца (рис.4).

Рис.4. Микротвердость ПСК, изготовленных по

схеме 4(а) и не прошедших термообработку (б)

Для сравнения производилось измерение

микротвердости необработанных образцов, которая оказалась меньше в 1,5 раза,

чем у обработанных образцов. Таким образом, термовакуумная обработка

способствует упрочнению металла ПСК, что, в свою очередь, должно привести к

улучшению их физико-механических свойств.

Для проведения механических испытаний из

образцов вырезались полоски и подвергались разрыву. Во всех случаях разрыв

образцов происходил по основному металлу.

Выводы:

1. Обоснован способ и разработан режим ДС

ПСК: температура 820…830 °С, промежуточный отжиг в течении 15 мин,

удельное давление сварки 8 МПа, время сварки 20 мин.

2. Введение промежуточного отжига

способствует более равномерной деформации поверхности ПСК.

3. При изготовлении ПСК способом ДС при

разработанных режимах имеют место сквозные лабиринтные канала со средним

значением 0,14…0,18 мм.

4. Прочность образцов ПСК, изготовленных ДС,

выше прочности основного листового металла.

Литература

1.

Лашко Н.Ф., Лашко С.В. Пайка

металлов. – М.: Машиностроение, 1988.

- 376 с.

2. Бачин В.А., Квасницкий В.Ф.,

Котельников Д. И., Новиков В. Г., Полушкин Г. П. Теория, технология и оборудование

диффузионной сварки / под общ. ред. В.А. Бачина. – М.: Машиностроение, 1991.

–352 с.

3. Диффузионная

сварка материалов: Справочник / под редакцией Казакова Н.Ф.- М.:

Машиностроение, 1981. – 271 с.

4. Сварка и

свариваемые материалы: Справочник в 3 томах. М.: Издательство МГТУ им.

Н.Э.Баумана, 1997.