Технические

науки /12.Автоматизированные системы управления на производстве.

К.т.н.

Узденбаев Ж.Ш.

Восточно-Казахстанский

государственный технический университет им. Д.Серикбаева, Казахстан

Об одном

алгоритме построения адаптивной системы управления непрерывным технологическим

процессом

Как правило, реальные

технологические промышленные процессы в

силу внешних, либо внутренних воздействий изменяют свои динамические характеристики. В

такой системе при изменении инерционности либо увеличивается, либо уменьшается

длительность переходного процесса, в системе в большей или в меньшей мере

проявляются колебательные свойства. Изменение свойств объекта происходит под

воздействием как внешних, так и внутренних возмущений и их взаимодействий,

которые не поддаются измерению и/или

аналитическому описанию. И от

полноты информации об объекте, во

многом зависит степень точности формализации модели. Под полнотой информации

здесь подразумевается также знание возможных изменений тех или иных

динамических свойств объекта и воздействий, т.е. эти изменения контролируемы и

могут быть измерены. Если же они неконтролируемы, то при определенных

допущениях и известных границах неконтролируемых изменений свойств объекта и

воздействий на него в принципе можно обеспечить пониженную (в пределе -

нулевую) чувствительность к этим изменениям желаемых свойств системы

управления. Эти изменения относятся в основном к малым изменениям относительно

расчетных свойств, задаваемых моделью типа "объект - внешняя среда".

В тех случаях, когда нельзя гарантировать "малость" неконтролируемых

изменений свойств управляемого объекта, обычные системы уже не удовлетворяют

требуемым показателям качества или вообще могут стать неработоспособными. Тогда

на основе дополнительной информации о состоянии системы,

получаемой с помощью включенных в первоначальную

структуру системы вычислителей, целенаправленно и автоматически корректируются

ее динамические свойства. При этом

задача управления будет считаться решенной, если после коррекции система вновь

удовлетворяет желаемым требованиям и ин

вариантна к неконтролируемым возмущениям [1,2].

Однако на реальнодействующих технологических процессах количество оцениваемых

вышесказанными путями параметров может достичь несколько десятков, и получить

математические описания каждого канала, а также взаимосвязей этих каналов представляет

собой достаточно сложную задачу [3]. Учитывая

вышеизложенное был разработан рассматриваемый алгоритм.

При

этом задача направлена не на

определение зависимостей изучаемой переменной от каждого возмущающего канала,

свойств и взаимодействии этих каналов, а изучается поведение выходной

переменной, условно приняв, что на систему действует некоторый один общий

параметр (фактор), представляющий собой результирующее воздействие возмущающих

каналов.

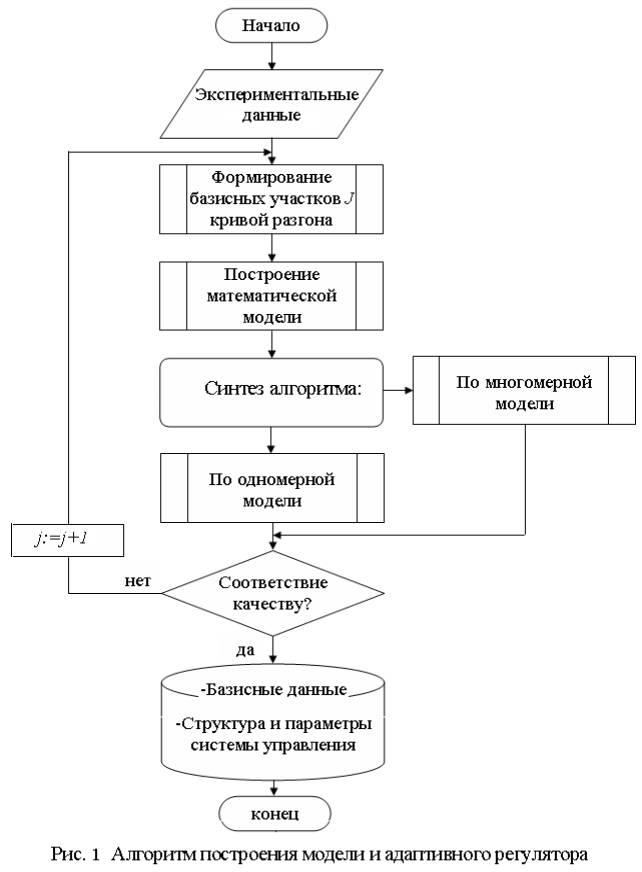

Представляемые

алгоритмы приведены на рисунках 1 и 2.

Алгоритм получения серий кривой разгона

Линий кривой разгона

получают путем активного пли пассивного эксперимента, для различных комбинаций

входных факторов, значимо влияющих на исследуемый параметр. Качественная оценка

значимости влияния входных факторов на исследуемый параметр может быть

проведена на основе имеющегося технологического режима, технологической карты

(инструкций), опыта ведения

технологического процесса и т.д. Количественная оценка значимости

влияния входных факторов на исследуемый параметр может быть определен одним из

известных критериев, как например критерия серий или критерия инверсий,

предварительно задав при этом уровень значимости α. Заранее необходимо

отметить, что после получения результатов, при стремлении добиваться более

качественных показателей регулирования или же в целях снижения объема массива

параметров регулирования, перечень значимых входных факторов может быть

расширен или сокращен, соответственно при этом изменится также величина уровня

значимости α. В таком случае процедура синтеза адаптивного цифрового

алгоритма динамической настройки параметров систем автоматического

регулирования повторяется сначала. Получение линий кривой разгона указанным

способом позволит впоследствии создать массив таких параметров регулирования,

которые обеспечат качественное

регулирование по всем экспериментально полученным диапазонам изменения входных

возмущений. Диапазоны изменения значимых входных возмущений выбирается с некоторым

запасом, минимальные значения которых должны быть не меньше совокупной погрешности каналов измерения и

преобразования.

Последовательность выполнения

данного этапа алгоритма включает следующие шаги. В качестве исследуемой

переменной у взята температура в зоне зажигания шихты камеры спекания.

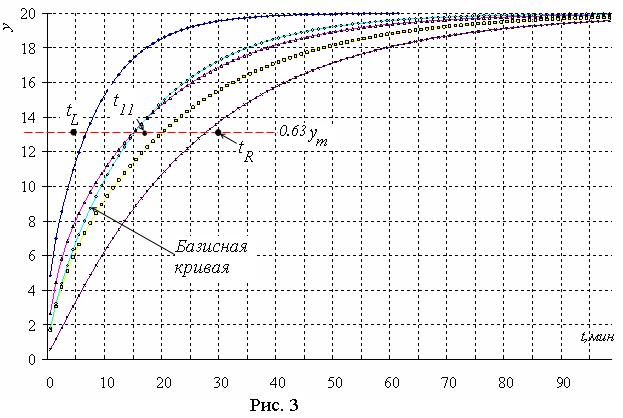

1.На сводном графике

экспериментальных линии кривой разгона, на 63 %-ном уровне установившегося

значения выходного параметра проводится параллельная абсциссе (оси времени)

горизонтальная линия 0,63уm. Выбор 63%-ного уровня осуществлен исходя из того, что эта точка, по сложившейся, действующей

классической методике, является характеристической при

определении параметров объекта.

2. Фиксируются две точки на этой линии: tL – точка лежащая левее на величину δΣ,

от точки, расположенной на пересечении указанной линии с крайней левой кривой

разгона, и tR –

точка лежащая правее на величину δΣ, от точки,

расположенной на пересечении указанной линии с крайней правой кривой разгона,

где δΣ – совокупная погрешность аппроксимаций,

каналов измерения и преобразования. Учет δΣ

позволяет повысить точность определения границ варьиро вания необходимых

настроечных параметров. Погрешность каналов измерения и преобразования

определяется по аттестованным данным используемых программных и аппаратных

средств, погрешность аппроксимаций задается исходя из требуемых качественных

показателей регулирования. На первом шаге его значение принимают равным

величине погрешности каналов измерения и

преобразования, на практике наиболее распространенное значение которого

составляет не более 1,5%.

3. На этом отрезке [tL, tR] выбираются точки соответствующие

моментам  ,

,

где i =1,…, j

– количество точек в цикле j;

j –

порядковый номер повторения процедуры данного шага. Его конечное значение

определится в последующих шагах рассматриваемого алгоритма.

При j=1 (рисунок 3) будет

получена одна точка:

![]() ;

;

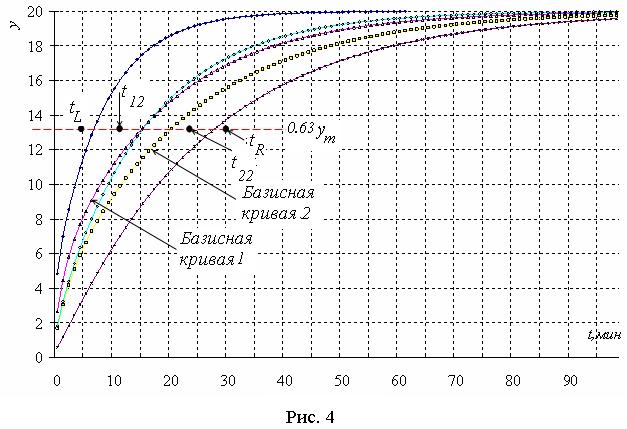

При j=2 (рисунок 4) будут

получены две точки:

![]() ;

;

![]() и т.д.

и т.д.

Полученные точки будут называться

базисными.

4. Определяются линий кривой

разгона параметра, наиболее близлежащие или проходящие через базисные точки.

Эти линий будут называться базисными линиями кривой разгона (в дальнейшем

базисными линиями). Участок по центру которого проходит базисная линия и

разграниченный линиями, близлежащими или проходящими через точки, отстоящими

от базисных точек на расстояние

,

,

где k – индекс линий,

совпадающий с порядковым номером определения базисных точек внутри j–го цикла (п.1.3), будет

называться базисным участком. Математическая модель, определяемая для базисной линий в последующих шагах данного

алгоритма будет называться базисной моделью.

В результате выполнения данного

этапа область линий кривой разгона будет разбита на N базисных участков.

Построение математических моделей

для полученных базисных кривых в дальнейшем может быть осуществлено известными

методами.

Выводы

1) Разработан алгоритм

формирования базисных экспериментальных зон для исследуемой непрерывной

технологической переменной, в достаточной степени охватывающий диапазон

совокупного изменения входных

возмущений, позволяющий упростить процедуру построения математических моделей и

оценить их адекватность на ранней стадии проектирования.

Литература:

1. Сыздыков Д.Ж. Идентификация в системах

управления. Алматы, 2007.

2.

Избранные главы теории автоматического управления. /Андриевский Б.Р., Фрадков

А.Л. - СПб: Наука, 2000.

3.

Мутанов Г.М., Сыздыков Д.Ж., Узденбаев Ж.Ш, КылышкановМ.К. Синтез адаптивных алгоритмов

управления непрерывными технологическими процессами. Монография. Усть – Каменогорск, 2006.