Технические науки, отраслевое машиностроение

Вайтехович П.Е.

Белорусский государственный технологический университет

Определение высоты размольной камеры в быстроходных

шаровых мельницах

Основным помольным агрегатом во многих технологических процессах остается барабанная шаровая мельница, которая отличается большой металлоемкостью и энергопотреблением. В некоторых случаях для тонкого помола вместо шаровых успешно используются более эффективные среднеходные мельницы [1]. Однако сверхтонкий помол может быть реализован только при обязательном истирающем воздействии, которое достигается за счет перемещения в зоне помола мелющих тел, в частности шаров. Повышение интенсивности шарового измельчения возможно за счет увеличения скорости измельчающих тел, изменения траектории их движения. Такой принцип реализуется в быстроходных шаровых мельницах, к которым относятся центробежно-шаровые и планетарные [1]. Если сосредоточиться только на вертикальных планетарных мельницах, то общим конструктивным признаком для них и центробежно-шаровых является наличие вертикальной размольной камеры, в которой по сложным траекториям перемещаются шары. Максимальной высотой их подъема определяется высота размольной камеры.

Для центробежно-шаровой мельницы этот конструктивный параметр рассчитан на основе решения системы уравнений относительного движения [2]:

(1)

(1)

где т – масса мелющего тела, кг; Fе – переносная сила инерции,

Н; Fс – кориолисова сила инерции, Н; Fт – сила трения, Н; G – сила тяжести, Н; u – скорость движения мелющего тела, м/с.

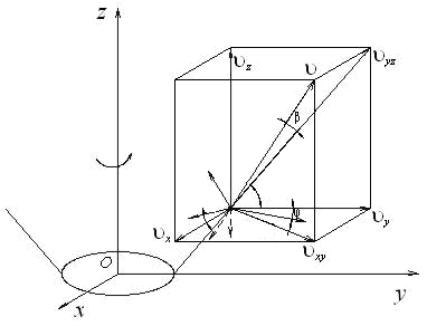

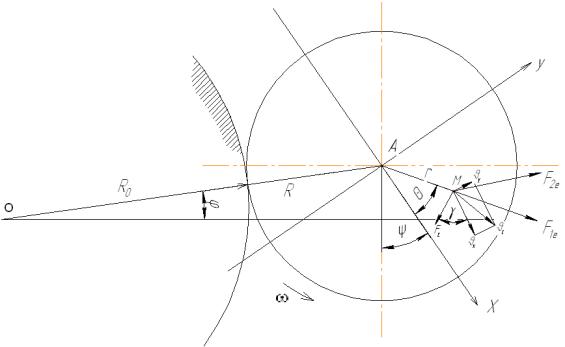

Уравнения (1) составлены на основании расчетной схемы, рис. 1.

Рис.

1. Расчетная схема центробежно-шаровой мельницы

Причем в работе [2] использован позонный принцип расчета, когда последовательно определялась траектория движения мелющего тела на горизонтальном днище, коническом переходном участке и вертикальной стенке. В этой связи следует отметить, что уравнения (1) записаны для конического участка, а для двух других они упрощаются с учетом значений угла a = 0 и a = 90°.

В расчетной схеме планетарной мельницы появляется дополнительная инерционная сила F2е, связанная с переносным движением барабана, рис. 2.

С учетом этого уравнения относительного движения примут вид:

![]()

, (2)

, (2)

где y и j – углы поворота водила и барабана, рад; q – текущий угол, рад.

Введя геометрический критерий k = R/R0 и проведя ряд преобразований, получим:

![]()

(3)

(3)

Рис. 2. Расчетная схема планетарной мельницы

Относительная реакция NОТН связи при этом

(4)

(4)

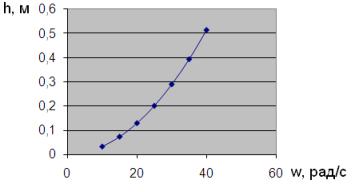

Результаты расчета максимальной высоты подъема мелющего тела в вертикальной планетарной мельнице с диаметром барабана 0,4 м, углом наклона конической поверхности a = 45°, при геометрическом критерии k = 0,5, представлены на рис. 3.

Расчет показал, что при угловой скорости барабана w = 40 рад/с высота подъема мелющего тела составит 0,5 м. Причем максимальная высота достигается при совпадении обеих инерционных сил F1е и F2е. Этот вывод хорошо согласуется с результатами работы автора, в которой оценивалась механика загрузки в целом [3]. Причем высота подъема загрузки, имитированная в виде жидкости и определенная методом интегрирования уравнений поверхности уровня, близка по значению с рассчитанной по уравнениям (3). Это свидетельствует об адекватности математической модели, представленной указанными уравнениями.

Рис. 3. Зависимость высоты подъема мелющего тела от угловой скорости

Таким образом, в данной работе показана возможность использования математической моделирования для определения с достаточно высокой точностью реальных параметров промышленных измельчающих агрегатов.

Список литературы

1. Сиденко

П.М. Измельчение в химической промышленности. – М.: Химия, 1977. – 368 с.

2. Вайтехович П.Е.,

Францкевич В.С., Хвесько Г.М. Определение важнейших параметров

центробежно-шаровых мельниц // Химическое и нефтегазовое машиностроение. –

2007. – №10. – С. 3-5.

3. Вайтехович П.Е., Семененко Д.В., Сидоров Н.Н. Распределение жидкости в вертикальном цилиндре с планетарным движением // Химическое и нефтегазовое машиностроение. – 2007. – №1. – С. 11-12.