Технические науки/ 8 Обработка материалов в

машиностроении

Кондрашов С.Г., к.т.н., доцент

Кондрашова И.Г., преподаватель математики

Херсонский национальный технический университет

Повышение стойкости многолезвийного инструмента

оптимальным нагружением режущих кромок

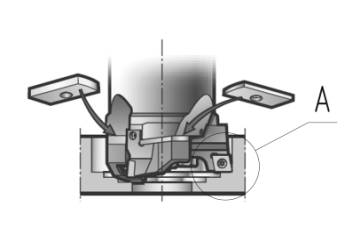

Повысить

эффективность эксплуатации многолезвийного режущего инструмента, реализующего

схему деления припуска путем оптимальной загрузки режущих кромок можно достичь

перераспределением нагрузки на режущие пластины за счет изменения глубин резания,

приходящихся на каждую пластину, изменения ширины среза и изменения передних

углов. Эти способы могут быть реализованы или за счет геометрии самих пластин,

что расширяет их номенклатуру и не всегда может обеспечить требуемые параметры,

или может осуществляться за счет различных углов установки пластин в корпусе,

что значительно усложняет конструкцию инструмента (рис.1).

Очевидно,

наиболее рациональным путем нахождения оптимального закона распределения

нагрузки является дифференциация глубин резания. При этом глубина резания

каждой пластины должна изменяться по определенному закону от первой пластины к

последней, что легко может быть достигнуто за счет радиального перемещения

пластин относительно корпуса.

При

установлении закона изменения глубины резания необходимо выбрать критерии, в

качестве которых могут быть приняты следующие [1]:

1. постоянство для всех пластин главной составляющей силы

резания;

2. постоянство средней температуры резания;

3. постоянство периода стойкости.

При

равносиловой схеме резания главная составляющая силы резания от пластины к

пластине остается постоянной. Однако такая схема не обеспечивает равномерного

распределения реальной нагрузки на пластины, т.к. известно, что резание

характеризуется двумя конкурирующими процессами, определяющими силовую и

тепловую нагрузки режущего клина. При равносиловой схеме не учитывается влияние

процессов тепловыделения на распределение нагрузки, что приводит к

неравномерному износу пластин. Аналогично при реализации схемы, обеспечивающей

постоянство для всех пластин средней температуры резания, не учитывается

силовая нагрузка, следствием чего является неравномерное распределение

суммарной нагрузки.

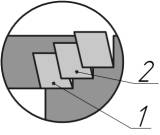

Вид А

Рисунок 1

Интегральным

параметром, учитывающим все взаимовлияющие факторы и определяющим экономическую

эффективность процесса резания, является стойкость пластин. Наиболее

эффективной будет такая схема, при которой период стойкости для всех пластин

будет постоянным. При этом за критерий нагрузки может быть принята интенсивность

износа пластины или величина, обратная стойкости, т.е. если стойкость

рассматриваемой пластины будет высокой по сравнению с другими, то ее загрузка

будет малой.

Известны

методы определения оптимального закона изменения глубины резания [1], однако их

общим недостатком является необходимость постановки трудоемких стойкостных

экспериментов.

Эмпирическая

зависимость между стойкостью, скоростью резания и параметрами сечения среза

имеет вид:

(1)

(1)

где

![]() - ширина срезаемого слоя,

- ширина срезаемого слоя,

аср - средняя в пределах пластин толщина

среза,

с - коэффициент, учитывающий влияние материалов

инструмента, детали и условий обработки.

С помощью этой формулы можно приближенно оценивать степень загрузки пластин

и влияние на нее конструктивных элементов инструмента.

Чтобы проанализировать распределение нагрузки на пластины в наборе,

выберем в качестве базовой одну из них. Будем считать, что эта пластина

работает со скоростью резания V1, толщиной среза а1, ее стойкость Т1

и коэффициент нагрузки kн=1.

Стойкость другой пластины, где скорость V2 и

толщина а2, можно определить по формуле (1). Она будет равна Т2.

Тогда для этой пластины коэффициент нагрузки[2]:

![]()

![]()

Если kн>1, то

рассматриваемая пластина будет нагружена в большей степени, чем базовая.

Коэффициент нагрузки kн с учетом реальной толщины среза аi можно определить также как отношение ширины среза ![]() рассматриваемой пластины к теоретической

рассматриваемой пластины к теоретической ![]() , соответствует выбранной стойкости Т:

, соответствует выбранной стойкости Т:

где![]() подсчитывается по формуле (1) при известной стойкости Тi, скорости резания Vi и толщине среза аi.

подсчитывается по формуле (1) при известной стойкости Тi, скорости резания Vi и толщине среза аi.

Если известны значения коэффициента kн для различных

пластин, можно ориентировочно судить о степени неравномерности нагрузки и

установить рациональный закон распределения нагрузки.

Определим оптимальные глубины резания для случая

расточки двумя пластинами, исходя из их равной стойкости.

Пусть первая пластина работает со скоростью резания V1 и

толщиной среза а1, вторая –V2 и а2. Общий припуск равен h.

Период стойкости первой пластины равен:

Период стойкости второй пластины равен:

где ![]() и

и ![]() - соответственно глубины резания первой и второй пластины.

- соответственно глубины резания первой и второй пластины.

Учитывая, что Т1=Т2=Т, определим

глубины резания:

![]()

![]()

Коэффициент

нагрузки равен

Как показано в работе [3], в этом выражении толщина срезаемого слоя равна:

где ![]() и

и ![]() - углы, характеризующие положение вектора скорости резания в

текущей точке режущей кромки.

- углы, характеризующие положение вектора скорости резания в

текущей точке режущей кромки.

После

подстановки и соответствующих преобразований будем иметь:

Таким

образом, закон изменения глубины резания при двухрезцовой обработке по

равностойкостной схеме описывается системой уравнений:

(2)

(2)

Решение

уравнений (2) обычными методами невозможно, так как искомые величины ![]() и

и![]() в неявном виде выражены также через

величины углов

в неявном виде выражены также через

величины углов ![]() и

и![]() . Поэтому для нахождения численных решений целесообразно

применить вариационный метод, реализованный программой, разработанной на

кафедре технологии машиностроения ХНТУ.

. Поэтому для нахождения численных решений целесообразно

применить вариационный метод, реализованный программой, разработанной на

кафедре технологии машиностроения ХНТУ.

Так, для

обработки отверстия диаметром 60мм в чугуне инструментом, оснащенным пластинами

из режущей керамики силинит-Р при скорости резания 120м/мин, подаче 0,2 мм/об и

суммарной глубине резания 5мм оптимальное соотношение глубин резания первой и

второй пластин соответствует 1,19 (2,72мм и 2,28мм соответственно).

ЛИТЕРАТУРА:

1. Бобров В.Ф., Моисеев А.В. Резание с обеспечением

постоянства стойкости резьбового резца на отдельных проходах. Вестник

машиностроения 1974.№3-с.75-77

2. Родин П.Р. Геометрия режущей части спирального сверла.

Киев, Техника, 1971-с.136

3. Кондрашов С.Г. Диссертация на соискание ученой степени

кандидата технических наук. Киев, 1990-с.74