*99702*

Максимов А. Б.

Керченский государственный морской технологический

университет,

Шевченко И.П., Стеценко

А.Т.

ОАО судостроительный

завод «Залив», Керчь

ИССЛЕДОВАНИЕ МЕХАНИЗМА РАЗРУШЕНИЯ В СТАЛИ С НЕОДНОРОДНОЙ

СТРУКТУРОЙ

Введение. В ряде работ [1, 2] исследовано влияние неоднородной структуры

материала на характер разрушения. Показано, что созданные

целенаправленно локальные участки структуры с отличными от матрицы механическими

свойствами способны отклонять направление распространения трещины. Характер

отклонения направления движения трещины зависит от соотношения прочностных

свойств локальных участков и матрицы.

Рассматривая феноменологический аспект

разрушения неоднородного материала физическая сторона вопроса требует

дальнейших исследований.

Целью

настоящей работы является анализ известных экспериментальных результатов

и предложить возможный механизм разрушения неоднородного материала.

Материал и методика исследования.

В качестве материала исследования использована

горячекатаная листовая сталь ВСт3сп толщиной 2 мм. Образцы размером 200 ×

60 × 2 мм подвергали различным видам термической обработки: нагрев в

электропечи до температуры 9000С с последующим охлаждением на

воздухе, воде, между стальными пластинами (контактное охлаждение), и в специальной

установке до комнатной температуры.

В специальной установке охлаждение проводилось с

двух сторон между медными цилиндрами.

Механические свойства образцов определяли

при испытаниях на твердость по Виккерсу

с нагрузкой 10кГ (100 Н), на растяжение до разрушения с определением временного

сопротивления разрыву (испытательная машина).

Для инициирования начала разрушения образцов при

испытании на растяжение, в заданном месте образца наносился V-образный надрез

глубиной 3 мм с радиусом закругления 0,5 мм.

Результаты

работы.

В таблице 1 представлены механические свойства

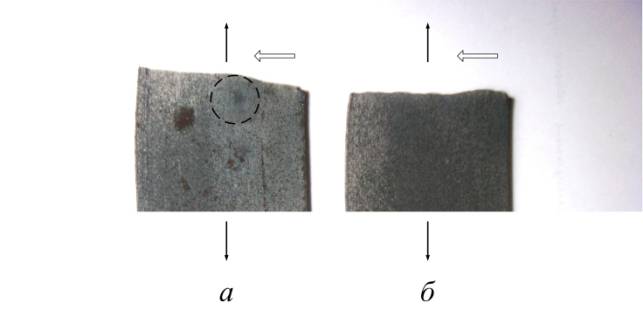

образцов. На рис. 1 представлены фотографии образцов разрушенных при испытании

на растяжение. Видно, что трещина изменяет свою траекторию движения при подходе

к области упрочнения (штриховая линия на рис. 1а). В случае однородной

структуры трещина распространяется в направлении, перпендикулярном

растягивающим напряжениям, т.е. горизонтально без существенных отклонений от

первоначальной траектории (рис. 1б).

При локальном охлаждении образцов вследствие

небольшой скорости охлаждения матрицы и ускоренного охлаждения участков

возникают зоны сжатия и растяжения. Зонам сжатия соответствуют участки

ускоренного охлаждения, а зонам растяжения – области вокруг них.

Известно [3], что области растяжения являются

предпочтительными местами распространения трещины и избегают областей сжатия.

Поэтому трещина, распространяясь в области растяжения, может обходить области

сжатия.

В ряде работ [4, 5] показано, что скорость акустических волн в стали зависит от структуры,

в частности, от дисперсности феррито – перлитной структуры. С увеличением

диаметра зерна феррито - перлитной структуры скорость упругих волн возрастает.

В нашем случае ускоренно охлажденные участки

стали имеют более дисперсную структуру

по сравнению с охлаждением на воздухе. Поэтому следует ожидать, что скорость

упругих волн в неупрочненных участках будет больше, чем в упрочненных.

Возможный механизм огибания трещиной участков

сжатия состоит в следующем.

Таблица 1

Механические свойства образцов

|

Вид термической обработки |

Твердость, Нv |

Временное сопротивление разрыву, МПа |

Предел текучести, МПа |

|

Нормализация |

115 |

375 |

275 |

|

Охлаждение

в воде |

198 |

558 |

382 |

|

Контактное

охлаждение |

157 |

467 |

333 |

|

Контактное

локальное охлаждение |

135 |

- |

- |

Рис. 1. Образцы после разрушения на

растяжение

а – контактное локальное

охлаждение (штриховая линия – место контакта);

б

– после нормализации.

![]() - направление распространения трещины

- направление распространения трещины

![]() - направление растягивающих усилий при

растяжении

- направление растягивающих усилий при

растяжении

В устье трещины сосредоточена большая концентрация упругой энергии, которая может рассеиваться

по всем направлениям. Движение трещины обусловлено переходом упругой энергии в

устье трещины в поверхностную [6]. Поэтому наличие упругой энергии является определяющим фактором в продвижении

трещины.

Скорость распространения упругой энергии равна скорости акустических продольных

колебаний в материале (С). За упругой волной движется волна пластической

деформации со скоростью ≈(0,6-0,8)С. Трещина движется за волной

пластической деформации со скоростью ≈(0,3-0,4)С.

Показано, что наличие остаточных растягивающих

напряжений способствует повышению скорости распространения упругой волны, а сжатия – уменьшению. Уменьшение

скорости упругих волн обусловлено повышением волнового сопротивления. Поэтому

плотность упругой энергии в растянутых областях будет больше, чем в сжатых.

Вследствие этого трещина пойдет по направлению распространения большей

плотности упругой энергии, а это значит, будет огибать участки сжатия.

Заключение.

Предложен механизм огибания трещиной локальных

участков материала, в которых скорость распространения упругих волн меньше, чем

в матрице. Это может служить основанием для создания материала, в котором можно

будет целенаправленно задавать направление распространения трещины.

Список

литературы.

1.

Максимов

А.Б. Термически армированный толстолистовой прокат из низколегированных

сталей./Вопросы материаловедения.-2010-№3(63)-С.40-44.

2.

Патент

України на корисну модель

№63929./Максимов А.Б. Спосіб зміцнення листового прокату. Опубл.:25.10.11. Бюл.

№20.

3.

Хол.

У.Дж. Хрупкие разрушения сварных конструкций./Пер. с анг. У.Дж. Хол, Х. Кихара, В. Зут, А. А. Уэллс-М.:

Машиностроение-1974-320с.

4.

Муравьев В.В. Скорость звука и структура сталей и

сплавов./В. В. Муравьев, Л.Б. Зуев, К.Л. Комаров – Новосибирск –Наука-1996-184с.

5.

Наумкин

Е.А., Юмаева Э.Р. Изменение скорости ультразвука в стали 09Г2С при различных

режимах термообработки.//Сборник научных статей «Мировое сообщество: проблемы и

пути решения».-Уфа: Издательство УГНТУ-2007-№21-С. 70-73.

6.

Финкель

В.М. Физические основы торможения разрушения./ М.: Металлургия-1977-360с.