*99404*

Технические науки / 3. Отраслевое машиностроение

Д.т.н. Коган Б.И., к.т.н. Майтаков А.Л.,

к.т.н. Берязева Л.Н. , к.т.н. Ветрова Н.Т.

Кемеровский технологический институт пищевой

промышленности

Фреттинг как причина

износа деталей пищевых машин

Фреттинг (часто фреттинг - коррозия)-это

специфический вид поверхностного разрушения, возникающий на контактирующих

поверхностях сопряженных деталей при их циклических микропроскальзываниях,

создаваемых вибрацией [1]. Причем, причины вибраций могут быть различными. Они

могут генерироваться самой машиной, могут создаваться другими

близкорасположенными агрегатами, а могут возникать при транспортировке, либо

из-за микросейсмов земной поверхности.

Минимальная величина относительных

микроперемещений между сопряженными поверхностями, достаточная для

возникновения фреттинга мала. По данным одного из первых исследователей

фреттинга Томлинсона ее значение составляет несколько нанометров.

Известно, что при фреттинге значительно

ухудшается качество поверхности детали. Существенно ухудшаются параметры

шероховатости, возможно возникновение глубоких каверн, идущих в глубь

поверхностных слоев на 200 мкм и более. Наблюдаются разупрочнение структуры

поверхностных слоев и ярко выраженные следы коррозии. Развитие фреттинг - коррозии

в узлах машин может вызывать следующие негативные последствия: повышение

интенсивности изнашивания, снижение усталостной прочности, нарушение плавности

и точности перемещений, загрязнение среды продуктами разрушения, нарушение

проводимости в электрических контактах.

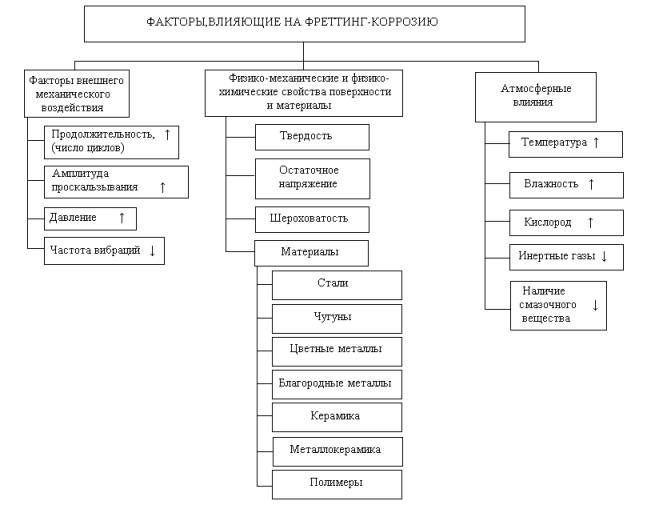

На рис.1 приведены факторы, влияющие на

интенсивность фреттинга.

Фреттинг как по своему внешнему

проявлению, так и с закономерностями обладает рядом отличительных особенностей

по сравнению с другими видами поверхностного разрушения. К числу таких

особенностей, например, относятся следующие:

Рис.1. Влияние различных факторов на

интенсивность фреттинга

(↑ - увеличивают, ↓ - уменьшают)

- скорость относительного перемещения

контактирующих поверхностей в условиях фреттинга существенно меньше по сравнению

со скоростями при обычном трении скольжения; среднее значение скорости при

фреттинге в типичном случае составляет 1 - 10 мм/с;

- относительно большая величина износа и

серьезные повреждения при фреттинге могут возникать при весьма малом пути трения.

- затрудненность удаления продуктов

разрушения из зоны контакта в условиях фреттинга из-за малой амплитуды

проскальзывания;

- специфика продуктов разрушения при

фреттинге; так например, при фреттинге сталей на воздухе продукты разрушения

представляют собой в основном ультрадисперсные (размером в поперечнике около

нескольких сотен нанометров) частицы α - Fe2O3 до 85 - 90 % (остальное - другие окислы железа, а

иногда частицы чистого железа);

- специфичный характер следов разрушения

(при фреттинге стальных деталей на воздухе это, как правило, локальные следы

коррозии ярко-бурого или кроваво-красного цвета).

Нередко наблюдается, что мягкий материал,

контактирующий с более твердым (например, алюминиевый сплав с азотированной

сталью) оказывается поврежденным фреттингом в меньшей степени, чем твердый.

Фреттингу подвержены такие не окисляющиеся материалы как золото, платина,

стекло, кварц, рубин, полимеры. Фреттинг происходит также в вакууме и инертных

средах, хотя интенсивность его при этом значительно ниже, чем в окислительной

среде.

Относительно механизма фреттинга до сих

пор нет единой точки зрения. Некоторые исследователи полагают, что при

фреттинге главную роль играют физико-химические процессы коррозии, тогда как

механические факторы имеют вторичное, сопутствующее значение. Другие же

исследователи придерживаются равно противоположной точки зрения, считая, что

сначала оксидный слой на поверхности должен вырасти до определенной толщины,

прежде чем он будет удален механическим путем, в результате трения. В инженерной

практике эксплуатации машин фреттинг часто, исходя из особенностей его внешнего

проявления, классифицируется как некий вид «контактной коррозии». Однако,

следующие из этого рекомендации по устранению, как правило, не приводят к

положительному эффекту.

В научно-технической литературе приводятся

многочисленные способы устранения фреттинга в различных элементах конструкций.

Все многообразие их можно свести к конструкторско-технологическим методам,

таким как устранение вибраций (демпфирование), предотвращение проскальзывания,

точность посадки, выбор конструкционных материалов и др.

Однако, анализ существующих методов борьбы

с фреттингом свидетельствуют о том, что они часто оказываются противоречивы и в

одних случаях дают положительный результат, а при других условиях эксплуатации

оказываются даже вредными.

Традиционные методы исследования фреттинга,

основанные на измерении потери массы образца разрушенного материала, не

позволяли рассмотреть начальные стадии процесса. Для исследования развития

фреттинга разработан метод трибомониторинга. На рис.2 показана схема нагружения

образцов.

Рис.2. Схема нагружения образцов при испытаниях

(1 – образец; 2 – контртело)

К образцу 1 с плоской рабочей поверхностью

усилием Q прижимается контртело 2 сферической формы. Кроме

того, на контртело действует периодическая тангенциальная сила Т, создаваемая

вибратором электродинамического типа. На вибрационной установке образец

крепится с помощью упругих элементов так, что по деформации последних можно

судить о величине сил трения, передаваемых от контртела образцу. Таким образом,

измеряя при помощи пьезоакселерометра микросмешения образца, можно судить о

коэффициенте трения в процессе испытаний.

На рис.3 приведена одна из типичных

осциллограмм сил трения, а на рис.4 - трибограмма, которая представляет собой

запись амплитудного значения силы трения ![]() от времени τ.

от времени τ.

На трибограмме (рис.4) можно видеть четыре

этапа развития фреттинга.

Рис.3. Осциллограмма сил трения

Рис.4. Трибограмма фреттинга

На первом этапе (I), характеризующимся некоторым уменьшением силы

трения, происходит интенсивное пластическое деформирование микровыступов в зоне

контакта. На втором этапе (II) происходит

диспергирование поверхностей в результате усталостных процессов и накопление

продуктов разрушения в зоне контакта. Этап III характеризуется разрушением граничных поверхностных

слоев, что сопровождается возникновением в отдельных местах фактической площади

контакта адгезионных связей, сопровождаемых увеличением сил трения. На

четвертом этапе- (IV) высокое значение силы трения

стабилизируются в связи сообразованием прослойки из окисленных продуктов

фреттинг - коррозии, которые действуют как абразивный материал. Время τ,

соответствующее точке А, в которой наблюдается повышение силы трения, принято в

качестве критерия фреттингостойкости трибосопряжений.

Как показали исследования,

фреттингостойкость зависит от многих параметров:

,

,

где ![]() - среднее отклонение микропрофиля; A - амплитуда микропроскальзываний;

- среднее отклонение микропрофиля; A - амплитуда микропроскальзываний; ![]() - номинал нагрузки;

ν – частота вибраций;

- номинал нагрузки;

ν – частота вибраций; ![]() ,

, ![]() - эмпирические

коэффициенты, зависящие от состава и физико-механических свойств материала

образцов, а также свойств среды.

- эмпирические

коэффициенты, зависящие от состава и физико-механических свойств материала

образцов, а также свойств среды.

Электронно-микроскопический анализ

эволюции микроструктуры поверхностных слоев при фреттинге позволил установить

интенсивное развитие явлений, вызванных значительными знакопеременными

напряжениями и сопровождающихся конкурирующими процессами упрочнения и

разрушения. На первой стадии фреттинга наблюдается упрочнение поверхностных

слоев вблизи зоны контакта и циклическая текучесть подповерхностных слоев.

Большая часть микровыступов при этом деформируется пластически. На этой стадии

происходит интенсивное накопление дислокаций в поверхностных слоях, что

способствует упрочнению металла в локальных объемах. В дальнейшем множественное

зарождение точечных дефектов типа вакансий приводит к развитию процесса

разрыхления структуры, а в последующем к разрушению. Анализ зон повреждаемости,

которые расположены вблизи, но не участвующие непосредственно в контакте,

свидетельствуют о многообразии структурных изменений в приповерхностных объемах

металла, в которых происходят интенсивные знакопеременные сдвигообразования.

Специфика рассмотренных выше процессов

обусловлена особенностями влияния циклического изменения напряжения на

образование и движение дислокаций в поверхностных слоях металла. Вибрационный

характер нагружения приводит к интенсивной активации источников дислокаций при

напряжениях в несколько раз меньших статического процесса текучести. Подобное

развитие процесса характерно для усталости металла.

Нагромождение и скопление дислокаций в

деформируемых объемах материала с гетерогенной структурой может приводить к

сильному локальному упрочнению в одних местах, а в других к зарождению большого

количества точечных дефектов, способствуют процессам диффузии, распада твердого

альфа раствора аустенита, что и вызывает разрушение структуры металла вокруг

упрочненных локальных зон ( рис.5)

а) б) в)

Рис.5. Участки контакта, полученные с помощью

растрового электронного микроскопа

(сталь 30ХГСА, увеличение - 1000х: а

- квазиаморфный поверхностный слой; б - рельеф поверхности, созданный

циклическими волновыми течениями металла; в - разрыхленная поверхность с

локальными глубинными повреждениями).

Разработанный метод трибомониторинга

позволяет выявить различные стадии развития фреттинга.

Обнаружено также, что тончайший

поверхностный слой металла при определенных условиях может переходить в

наноструктурное состояние. Эти поверхностные слои с неупорядоченной

ультрадисперсной структурой, могут возникать на ранних стадиях фреттинга и

самовоспроизводиться при дальнейших испытаниях. Они дают характерное размытие

колец на электронограммах микродифракций (рис.6).

Особенностью фреттинга является высокая

концентрация энергии, циклически диссипируемой в локальных зонах контакта. В

зоне контакта при циклических, реверсивных микропроскальзываниях могут

формироваться самовозобновляемые наноструктурные слои, защищающие детали от

фреттинга.

а)

б)

в)

Рис.6. Дислокационная структура стали 1Х18Н9Т в зонах

повреждаемости при фреттинге

(увеличение - 30000х; а - электронная микродифракция и электрограмма микродифракции в отожженном состоянии; б - зона пластической деформации; в - зона неупорядоченной наноструктуры).

Фреттинг является одной из причин износа

деталей пищевых машин различного назначения, работающих в различных условиях

воздействия многообразных факторов. Поэтому, создание и использование

информационных моделей технологических, в том числе, ремонтных блоков [2]

является весьма актуальной задачей.

Литература:

1. Уотерхауз Р.Б. Фреттинг – коррозия. - Л.:

Машиностроение, 1976.- 271с.

2. Способ формирования технологического ремонтного

блока. Патент РФ №2333088 от 18.09.2006г., опубл. 10.09.2008г. Бюл.№25. Авторы:

Коган Б.И., Черныш А.П.