Оценка формовочных

свойств материалов для заготовок верха обуви.

Борозна В.Д., Буркин

А.Н., Дмитриев А.П.

УО «Витебский

государственный технологический университет», Беларусь, г.Витебск

В технологическом процессе производства

обуви ответственным участком при ее изготовлении является этап формования заготовки верха на колодке. На

этапе формования обуви, а затем при ее

эксплуатации, материалы заготовки подвергаются сложному комплексу различных

воздействий. Способность заготовки принимать форму колодки определяет

возможность сохранения приданной ей первоначальной формы, т.е. дальнейшую ее

формоустойчивость. Оценивая формовочные свойства, мы можем судить о способности

обуви сохранять требуемые эксплуатационные характеристики при физико-механических воздействиях в

процессе носки обуви.

В проведенных нами исследованиях установлено, что для оценки

формовочных свойств материалов двухосным растяжением при определении их

способности к формованию достаточно следующих показателей:

1. Коэффициент соотношения остаточной и упругой

деформации – КД:

, (1)

, (1)

где εост ‑ относительная остаточная деформация

(%); εупр ‑

относительная упругая деформация (%);

2.

Коэффициент сохранения прочности при максимальной деформации заготовки в

процессе формования – КП:

, (2)

, (2)

где Pi ‑ прочность

материала после его предварительного двухосного деформирования на определённую

величину (Н); P ‑ прочность

контрольного образца не подверженного предварительному деформированию (Н).

Указанные коэффициенты

могут быть интерпретированы как критерии оценки формовочных свойств, т. к. они

позволяют доступным образом и с использованием существующих методов

исследования быстро и эффективно определить способность материалов при

деформировании принимать и сохранять заданную форму без потери прочности. Определение

этих коэффициентов не требует специального оборудования и может быть

реализовано путем проведения испытаний на разрывных машинах любого типа.

Указанные коэффициенты являются показателями следующих формовочных свойств

материалов:

− коэффициент

соотношения остаточной и упругой деформации является оценкой способности

материала деформироваться наилучшим образом при определенном способе формования

(обтяжно-затяжном, внутреннем и комбинированном);

− коэффициент сохранения прочности

при максимально возможной деформации заготовки в процессе формования служит

показателем, который оценивает степень изменения прочностных свойств материалов

после формования.

При производстве обуви

внутреннего способа формования, максимальное значение деформации верха обуви

происходит в районе её носочно-пучковой части и составляет около 15 %. Поэтому

двухосным растяжением значения указанных коэффициентов также следует определять

при 15 % относительной меридиальной деформации.

При этом коэффициент

соотношения остаточной и упругой деформации должен быть приближённо равен 0,67,

т.е при 15 % полной деформации остаточная деформация составляет 6 %, а упругая

– 9 %. Коэффициент сохранения прочности при максимальной деформации заготовки в

процессе формования принимается номинальным, если его значение не менее 0,7.

Значения указанных коэффициентов

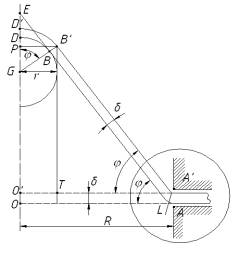

определяли с помощью разработанного в УО «ВГТУ» устройства присоединяемого к разрывной машине ИП 5158-5 (рисунок 1).

Рисунок 1 – Приспособление к разрывной машине для испытания

материалов верха обуви двухосным растяжением

При проведении испытаний расчёт высоты подъёма пуансона

1 для достижения 15 % деформации

образцов по меридиану осуществлялся с помощью электронных таблиц MS

Excel по расчётной формуле (3) в зависимости от

толщины материала δ и параметров приспособления к разрывной машине.

(3)

(3)

В течение 60 минут при комнатной температуре, что в среднем

соответствует времени нахождения заготовки на колодке, кассета с

деформированным образцом 3 выдерживалась в напряжённом состоянии в устройстве.

Затем кассета 2 с закреплённым между её зажимными кольцами образцом отсоединялась

от устройства, и наступал период «отдыха» в течение, которого происходят

усадочные процессы в материале. Схема нагружения образца представлена на рисунке 2.

Рисунок 2- Схема нагружения

образца

Для проведения испытаний

на указанном устройстве из каждого вида материалов было отобрано по 5 образцов

диаметром 60 мм. Все отобранные образцы испытывались с применением наконечника сферической формы (r = 10 мм), т. к. наиболее

распространёнными устройствами, предназначенными для исследования релаксации,

формоустойчивости и формуемости материалов в лабораторных и производственных

условиях являются релаксометры и приборы, использующие продавливающие пуансоны

сферической формы.

Для определении по

формуле (1) коэффициента КД величины

относительной остаточной и относительной упругой деформаций рассчитывались по

изменению высотных размеров отформованных образцов в виде полусферы, так как

этот способ является менее трудоёмким. Составляющие полной деформации в 15 %

находились по формулам:

![]() , (4)

, (4)

![]() , (5)

, (5)

где hост – максимальная высота

образца через 24 часа «отдыха», мм;

hобщ = h + δ

− максимальная высота образца, находящегося на пуансоне, мм.

Замеры высоты

производились через 24 часа после снятия образца с пуансона с помощью

электронно-цифрового штангельрейсмуса с точностью до 0,01 мм, так как

приблизительно через этот промежуток времени в основном завершаются

релаксационные процессы в отформованном материале.

Среднее значение

указанного коэффициента вычислялось по

результатам пяти испытаний, погрешность определения данного показателя не

превышала 1,5 % при доверительной вероятности 95 %. После

замеров hост кассета с образцом вновь вставлялась в

устройство и производился разрыв отформованного образца с фиксацией нагрузки Pi

для определения коэффициента сохранения прочности при 15 % предварительном

деформировании (КП ) по

формуле (2).

Комплексный критерий оценки формовочных свойств материалов для

определения их пригодности к формованию внутренним способом рассчитывается по

формуле:

(6)

(6)

Значения комплексного коэффициента КК оценки формовочных свойств

искусственных кож на тканой основе при двухосном растяжении представлены в

таблице.

Таблица - Значения комплексного коэффициента КК

|

Искусственная кожа |

1,1 JAWA 001 |

1,1 FOCA 330 |

1,1RUGAN 001 |

1,1RUGAN 224 |

1,1RUGAN 901 |

|

Комплексный коэффициент Кк |

0,65 |

0,78 |

0,64 |

0,69 |

0,79 |

Анализ полученных

двухосным растяжением значений комплексного коэффициента по методу Харингтона

показывает, что большинство исследованных искусственных кож на тканой основе

относятся к «хорошим» материалам для внутреннего способа формования, т.к. по

шкале желательности значения КК

расположены в диапазоне от 0,63 до 0,80. Для нахождения данного критерия нет

необходимости в закупке дорогостоящего оборудования. Определение комплексного

показателя формовочных свойств позволит адекватно оценить способность

материалов к формованию и их формоустойчивость, упростит процесс подбора

материалов на начальном этапе

конструирования изделия, что улучшит качество готовой обуви.