М.М. АБДУЛЛАЕВ, Н.Ш. ИСМАИЛОВ

Азербайджанский технический университет,

г. Баку, Азербайджан

ВЛИЯНИЕ НАПРАВЛЕННОСТИ ЗАТВЕРДЕВАНИЯ НА

ПРОДОЛЖИТЕЛЬНОСТЬ ОСТЫВАНИЯ ОТЛИВОК

Известно, что затвердевание отливки может происходить направленно и во

всём объеме одновременно. Для сплавов с большим интервалом затвердевание

характерно объёмное затвердевание, а для чистых металлов и эвтектик –

направленное [1]. Направленное

затвердевание может осуществляться по высоте и по сечению.

Рассмотрим три типа отливок: цилиндр, усечённый конус и усечённый

конус с прибылью. Если принять, что продолжительность затвердевания 1-го

горизонта Z1 , второго Z2,

прибыли Zпр , тогда коэффициент

направленности затвердевания будет равен

![]() , т.е.

, т.е. ![]() характеризует

направленность затвердевания в отливке 1-го сечения относительно ко 2-ым.

Если Z1=Z2 ,

то

характеризует

направленность затвердевания в отливке 1-го сечения относительно ко 2-ым.

Если Z1=Z2 ,

то ![]() - происходит объёмное

затвердевание; если Z2>Z2 , то

- происходит объёмное

затвердевание; если Z2>Z2 , то ![]() - направленное

затвердевание [2].

- направленное

затвердевание [2].

При мгновенной заливке цилиндра (1) и одинаковом составе по высоте и

сечению отливки материала формы и металла, т.е. К2 =К1,

![]() . При заливке конуса собственной модели выше указанных

условий

. При заливке конуса собственной модели выше указанных

условий ![]() . Если прибыль установлено в наиболее медленно

охлаждающейся части отливки R2 и Rпр>Rот тогда

. Если прибыль установлено в наиболее медленно

охлаждающейся части отливки R2 и Rпр>Rот тогда ![]() и усадочная раковина

будет выведена в прибыль. В

критериальном виде с учётом поправок [3]

и усадочная раковина

будет выведена в прибыль. В

критериальном виде с учётом поправок [3]

![]() , тогда для сечения 1

, тогда для сечения 1 , для сечения 2

, для сечения 2  , следовательно

, следовательно

или

или

.

.

Таким образом, коэффициент направленности затвердевания в общем виде

зависит от приведённых толщин R отливок, коэффициентов затвердевания и поправок их соотношения.

Меняя R и

размеры сечений в отливке можно регулировать направленность затвердевания. При R2<R1 можно осуществить

направленное затвердевание за счёт изменения скорости затвердевания (K) отдельных сечений. Необходимо, чтобы K1>K2 , т.е. коэффициент

затвердевания в нижней части отливки был больше, за счёт применения более

теплопроводного формовочного материала, например металлическую форму, чем в

верхней части [4].

Пример.

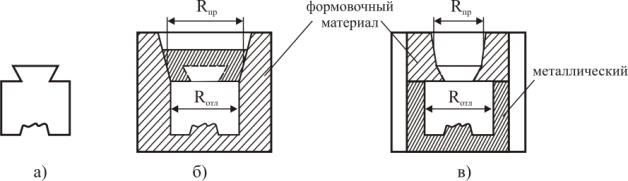

Первоначально отливку бойка штампа (рис.1, а)

заливаем в песчаную форму с массивной прибылью (рис.1, б). При этом для изготовления отливки

требуется большой объём механической обработки, а его качество будет не

надёжным. Применяем способ заливки в комбинированную форму: нижняя часть

отливки находится в металлической форме, а прибыль значительно меньших размеров

- в песчаной (рис.1, в).

Рис. 1. Варианты изготовления отливки бойка штампа:

а – отливка Rпр >Rот ; ![]() ; б – песчаная форма Rпр >Rот;

; б – песчаная форма Rпр >Rот; ![]() ; в – комбинированная форма a>1

; в – комбинированная форма a>1

Как

видно, во втором варианте отливка получается годным, значительно сокращается

механическая обработка и следовательно расход металла. Хотя Rпр <Rот, но ![]() и

прибыль затвердевает последняя. Производственной практикой установлено, что

для получения годных отливок достаточно иметь

и

прибыль затвердевает последняя. Производственной практикой установлено, что

для получения годных отливок достаточно иметь ![]() . При больших значениях

. При больших значениях ![]() получается большой

градиент скоростей затвердевания в различных частях, что может привести к образованию

напряжений в отливке. При мгновенной заливке цилиндра и одинаковой K1=K2 и

получается большой

градиент скоростей затвердевания в различных частях, что может привести к образованию

напряжений в отливке. При мгновенной заливке цилиндра и одинаковой K1=K2 и ![]() , R1=R2 .

, R1=R2 .

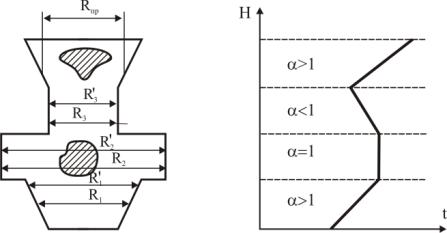

Рассмотрим ход затвердевания отливки сложной конфигурации (рис.2). Как

видно, на участке с приведённой толщиной ![]() нарушен принцип

направленности затвердевания, что может привести к образованию в этой области

усадочных дефектов. Чтобы добиться направленного затвердевания на этом

участке необходимо изменить приведённую толщину отливки или применить

формовочные смеси с различными значениями

bф .

нарушен принцип

направленности затвердевания, что может привести к образованию в этой области

усадочных дефектов. Чтобы добиться направленного затвердевания на этом

участке необходимо изменить приведённую толщину отливки или применить

формовочные смеси с различными значениями

bф .

Рис.2.

Ход затвердевания отливки сложной конфигурации:

![]()

Отметим, что принцип направленности предполагает, что вышележащая часть

отливки должна быть прибылями и затвердевать последней. Для обеспечения

направленности затвердевания предложено применять комбинированные формы,

состоящие из материалов различными значениями bф и уменьшающимся по высоте.

В такой форме, нижняя часть – водоохлаждаемая, последующая – металлическая (bm<bb): I – формовочный материал, которого bIф<bм , II – формовочный материал, которого bIIф<bфI и наконец верхняя часть засыпается экзотермической

смесью.

Литература

1. Баландин Г.Ф. Формирование кристаллического

строения отливок. М., Машиностроение, 1993, 288 с.

2. Вейник А.И. Тепловые

основы теории литья. М., Машиностроение, 2003, 420 с.

3. Радл Р. Затвердевание отливок. М., Машиностроение,

2000, 380 с.

4.

Чалмерс Б. Теория затвердевания. М.,

Металлургия, 2008, 460 с.