Технические науки/1. Металлургия

К.т.н.

Егоров С.Г., асп. Цыганкова О.В.

Запорожская

государственная инженерная академия, Украина

Влияние степени рафинирования расплава меди на его вязкость

Технология

производства высококачественной меди из вторичного сырья включает в себя

обязательные стадии огневого и электролитического рафинирования, задача которых

максимально удалить примеси. На стадии огневого рафинирования удаляются

примеси, у которых сродство к кислороду выше, чем у меди (Zn, Sn, Fe, Ni, Pb и др.). При

электролитическом рафинировании удаляются As, Sb,

Bi, Au, Ag, Fe, Ni и др. Полученная таким

образом катодная медь соответствует маркам меди М0к и М00к согласно ГОСТ

859-2001.

На стадии

огневого рафинирования с целью повышения с целью удаления наибольшего

количества примесей можно вводить различные вещества: гексаметафосфат натрия,

карбонаты кальция и магния, фосфид меди и др. [1]. Удаление примесей может

привести к изменению вязкости расплава, которая может использоваться как

технологический параметр, определяющий процессы разливки и кристаллизации. В

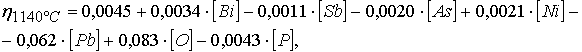

работе [2] приводится формула, связывающая содержание некоторых примесей в

расплаве меди с его вязкостью:

где h1140°С – динамическая

вязкость расплава меди, Па×с; [Bi], [Sb], … – содержание примесей в расплаве меди, %

(мас.).

Из анализа

уравнения видно, что наибольшее влияние на вязкость расплава оказывает

концентрация кислорода, свинца и фосфора.

Для повышения

степени удаления примесей в расплав после восстановительного периода стадии

огневого рафинирования вводили фосфид меди. При этом фиксировали концентрацию

примесей до и после ввода данного вещества. В таблице 1 показано влияние введения

фосфида меди в расплав на содержание примесей, определяющих динамическую

вязкость расплава.

Таблица 1 –

Содержание примесей в расплаве меди

|

Примесь |

Эксперимент №1 |

Эксперимент №2 |

Эксперимент №3 |

Эксперимент №4 |

||||

|

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

|

|

Pb |

0,07170 |

0,05280 |

0,06790 |

0,06000 |

0,08640 |

0,07840 |

0,09610 |

0,07240 |

|

P |

0,00029 |

0,00105 |

0,00025 |

0,00054 |

0,00018 |

0,00038 |

0,00019 |

0,00029 |

|

Ni |

0,01340 |

0,01420 |

0,01430 |

0,01460 |

0,01670 |

0,01660 |

0,01690 |

0,01710 |

|

As |

0,00114 |

0,00112 |

0,00112 |

0,00112 |

0,00110 |

0,00111 |

0,00110 |

0,00106 |

|

Sb |

0,00349 |

0,00277 |

0,00282 |

0,00250 |

0,00213 |

0,00206 |

0,00201 |

0,00149 |

|

O2 |

0,2190 |

0,1167 |

0,2229 |

0,1050 |

0,2333 |

0,1348 |

0,2297 |

0,1032 |

Примечание: 1 – содержание примесей в расплаве

до введения фосфида меди; 2 – содержание примесей в расплаве после введения

фосфида меди.

Рассчитанное

значение динамической вязкости для проведённых

экспериментов представлено в

таблице 2.

Таблица 2 –

Значение динамической вязкости

|

Параметр |

Эксперимент №1 |

Эксперимент №2 |

Эксперимент №3 |

Эксперимент №4 |

||||

|

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

|

|

h1140°С, Па×с |

0,0183 |

0,0109 |

0,0188 |

0,0095 |

0,0185 |

0,0109 |

0,0176 |

0,0086 |

Примечание: 1 – содержание примесей в расплаве до

введения фосфида меди; 2 – содержание примесей в расплаве после введения

фосфида меди.

По результатам

проведённых экспериментов видно, что

динамическая вязкость расплава меди

при

огневом рафинировании уменьшается в 1,6 (для эксперимента №1) и в

2,0 (для эксперимента №4) раза.

Дополнительное

введение в расплав меди при огневом рафинировании веществ, удаляющих примеси,

снижает динамическую вязкость расплава. Уменьшение вязкости расплава приводит к

увеличению скорости всплытия неметаллических частиц (частицы шлака, огнеупорных

материалов) в расплаве и обеспечивается снижение количества неметаллических

включений в медном аноде.

Литература:

1. Червоный И.Ф. Методы

глубокого рафинирования расплавов меди / И.Ф. Червоный, С.Г. Егоров // Теория и

практика металлургии. – 2010. - №1-2. – С. 127-130.

2. Смирнов А.Н.

Исследование вязкости расплавов меди огневого рафинирования на

усовершенствованном вискозиметре с автоматической регистрацией данных / А.Н.

Смирнов, Ю.Д. Савенков, М.В. Епишев, В.В. Бурлака // Наукові праці ДонНТУ.

Металургія. – 2009. – Вип.11

(159). – С.206-214.