УДК 621.721.052:539.4.014

К.т.н., доц. Прохоренко Д.В., к.т.н., доц. Б.О.

Яхно

НТУУ

«Киевский политехнический институт», г. Киев, Украина

Напряженно-деформированное состояние сварных швов сэндвич-панели при лазерной сварке

В производстве габаритных сварных конструкций конструкций с труднодоступными швами, а также при необходимости соединения разнородных металлов все большее распространение получает лазерная сварка. Преимуществами лазерной сварки являются локальность воздействия, концентрированное тепловложение, высокая скорость сварки, и, как следствие, минимальная ширина зоны термического влияния.

Известно [1], что после сварки в сравнительно узкой зоне

некоторой ширины, включающей в себя шов

и прилегающие к нему с обеих сторон области основного металла, в результате

неравномерного сварочного нагрева возникают продольные пластические деформации

укорочения и, поскольку, их распределение в поперечном сечении сварной

конструкции является неравномерным, то это приводит к образованию остаточных сварочных напряжений,

являющихся негативным фактором при эксплаутации конструкции. Таким образом, возникает

актуальная научно-техническая проблема определения напряженно-деформированного состояния (НДС) сварных

изделий с учетом влияния температуры на термомеханические свойства материала,

вида напряженного состояния и продолжительности нагрева, решение которой численными

методами позволит получить более эффективные и обоснованные решения задач

механики твердого деформируемого тела о напряженно-деформированном состоянии

при сварке.

В настоящей работе представлены результаты конечно-элементного

моделирования НДС при лазерной сварке прорезного шва элемента сэндвич панели из

аустенитной нержавеющей стали 08Х18Н10Т.

Современное состояние технологии лазерной сварки и внедрение её в судостроительную и авиакосмическую промышленности позволило изготовлять новый тип сварных узлов и применять его в производстве сварных сэндвич панелей (рис.1).

Рис.1. Общий вид сэндвич панели

Моделирование НДС при лазерной сварке выполнялось для симметричного сварного узла сэндвич панели (рис. 2, а) с такими параметрами режима сварки: мощность излучения лазера Р = 6,5 кВт; скорость сварки V = 18 м/ч=5 мм/сек; фокусное расстояние F = 300 мм; заглубление фокальной плоскости DF = -2,5 мм; сварочный ток I = 80 А; сварочное напряжение U = 22 В, диаметр лазерного луча d = 1 мм.

При этом интенсивность излучения лазера Q(x,y,z) задавали распределением Гаусса

, (1)

, (1)

которое зависит от переменного по координате z радиуса r0(z) луча лазера:

![]() , (2)

, (2)

где re =0,5 мм – радиус луча на поверхности изделия; ri =0,5 мм – радиус луча на тыльной стороне изделия; ze=5 мм – расстояние вдоль координаты z от начала системы координат до поверхности изделия; zi =0 мм – расстояние вдоль координаты z от начала системы координат до тыльной поверхности изделия; y – координата в продольном направлении сварного соединения; x – координата в поперечном направлении сварного соединения.

Количество энергии, введенной в объем Qr определяется зависимостью

(3)

(3)

где Q0 = 150 Дж/мм3 – удельное количество энергии в объёме; r, r0 – геометрические параметры модели Гаусса.

К сварному соединению прикладывается объемный тепловой поток, моделирующий движение источника нагрева согласно (1)-(3).

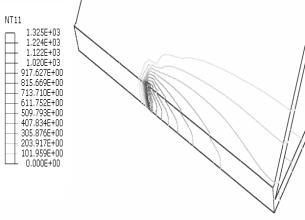

Симметричный сварной узел сэндвич панели из стали 08Х18Н10Т, состоит из плоской пластины (толщина - 2,5 мм, длина - 50 мм и ширина - 40 мм), к которой прорезным стыковым продольным швом приварен изогнутый волной лист (стрингер: толщина - 2,5 мм, длина - 50 мм и ширина в развертке – 56 мм). Из-за геометрической симметрии зоны соединения стрингера и пластины рассматривали только ее половину с введением по плоскости симметрии соответствующих граничных условий симметрии. При построении конечно-элементной сетки использовали объёмные восьмиузловые твердотельные элементы с дополнительной температурной степенью свободы в узле – С3D8T. Задачу решали с помощью решателя Abaqus Standart с использованием неявной схемы интегрирования. В расчете учитывали температурно-зависимые термомеханические свойства (теплопроводность, удельная теплоёмкость, коэффициент линейного расширения, модуль Юнга, предел текучести, предел прочности, плотность) [2]. Для материала сварного соединения приняли модель пластичности BISO (билинейное изотропное упрочнение, критерий текучести Мизеса, ассоциативный закон текучести). Конечно-элементная модель, показанная на рис.2,а содержит 104040 узловых переменных. В результате решения температурной задачи получили распределение температур, показанное на рис.2,б. После окончания симуляции нагрева к модели была применена нулевая температура, что позволило определить НДС после охлаждения сварного соединения. Скорость охлаждения в процессе расчета не учитывали.

|

|

|

|

а |

б |

|

Рис. 2. Модель сварного узла сэндвич панели: а) с конечно-элементной сеткой; б) – с распределением температур в момент времени 6 сек |

|

Основные обобщенные представления об остаточном НДС сварного узла после охлаждения можно получить из рассмотрения компонентов тензора напряжений и пластических деформаций для характерных продольных и поперечных сечений стрингера и пластины в срединных относительно толщин свариваемых элементов плоскостях.

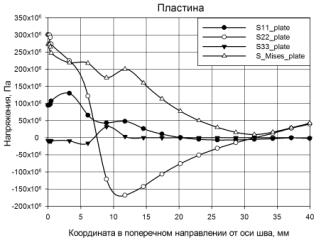

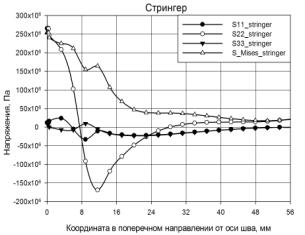

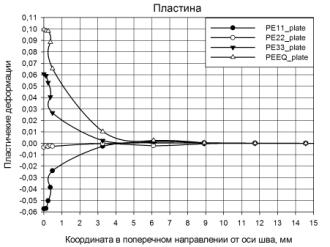

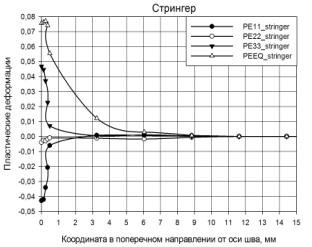

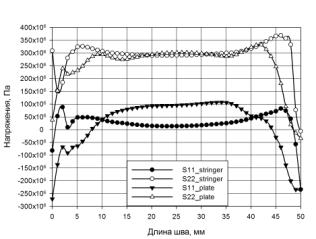

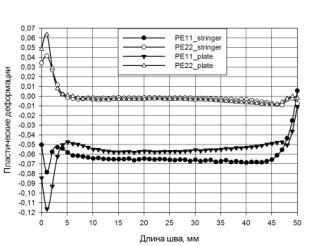

Распределение остаточных поперечных - S11, PE11, продольных - S22, PE22, и по толщине - S33, PE33

напряжений и пластических деформаций соответственно в среднем поперечном

сечении пластины и стрингера, показанное на рис. 3-5, позволяет сделать следующие выводы:

- характер распределения и значения максимальных продольных напряжений на оси шва в пластине (рис. 3, а) и стрингере (рис.3, б) практически одинаковы, однако величина их больше нормативного предела текучести (196 МПа) на ~30%, что отличается от величин, получаемых с помощью инженерных методов [1] расчёта остаточных напряжений и связано с использованием модели материала с изотропным упрочнением;

|

|

|

|

а) |

б) |

|

Рис. 3 - Распределение компонентов тензора напряжений и эквивалентных напряжений в среднем поперечном сечении: а) в пластине, б) – в стрингере |

|

|

|

|

|

а) |

б) |

|

Рис. 4 - Распределение пластических и эквивалентных деформаций в среднем поперечном сечении: а) в пластине, б) – в стрингере |

|

|

|

|

|

а) |

б) |

|

Рис. 5 - Распределение вдоль по оси шва в пластине и стрингере поперечных и продольных: а) напряжений, б) пластических деформаций |

|

|

|

|

- из рис. 4 видно, что после сварки образуются значительные в сравнении с продольными остаточные поперечные пластические деформации укорочения, большие по величине в пластине (рис. 4, а) на ~26%, чем в стрингере, при этом ширина зоны их распределения в пластине также больше;

- вследствие малого по величине продольного и значительного поперечного пластических укорочений на оси сварного шва, там же возникают компенсирующие пластические деформации удлинения по толщине как в пластине (рис. 4, а) так и в стрингере (рис.4, б), что объясняется выполнением условия несжимаемости материала при пластической деформации;

- распределение продольных и поперечных пластических деформаций укорочения по длине сварного шва (рис.5, б) является равномерным за исключением областей начала и конца сварного шва, однако по величине поперечное укорочение значительно выше продольного;

- поперечные растягивающие напряжения на оси шва S11 (рис. 5, а) в средней его части в пластине достигают 100 МПа, а в стрингере - не превышают 25 МПа, что можно объяснить большей по величине остаточной поперечной пластической деформацией укорочения (рис. 5, б) в пластине, чем в стрингере из-за непосредственного воздействия на неё теплового потока. В концевых участках соединений имеют место высокие поперечные напряжения сжатия. В приближенных инженерных методах расчета [1] принимается допущение о линейности напряжённого состояния, поперечными напряжениями пренебрегают.

Литература:

1. Прохоренко

В.М. Напруження та деформації у зварних з’єднаннях і конструкціях [Текст ]: навч. посіб./ В.М. Прохоренко О.В. Прохоренко. – К.:

НТУУ «КПІ», 2009. – 268 с. – Бібліогр.: с.267. ISBN 978-966-622-331-2.

2.Touloukian, Y.S.: Thermophysical Properties of Matter,

Vol.:1;4;12:Metallic Elements and Alloys. The TPRC Data Series. IFI/Plenum, New

York, Washington 1975.