К.т.н., проф. Сергеев С.В., ст. преп.

Иршин А.В.,

студ. Селивёрстова Е.Н.

ФГБОУ ВПО «Южно-Уральский

Государственный Университет»

(национальный исследовательский

университет), Россия

Совершенствование процесса измельчения медицинских отходов

С целью предупреждения распространения

заражения опасными болезнями, мировая медицина перешла к применению

одноразового инструмента. Вместе с тем, в процессе перехода, возникла острая

проблема его утилизации и переработки. В мировой практике эта проблема решается

тремя способами:

1. Захоронение вместе с

другими видами медицинских отходов, на полигонах, которые зачастую не

соответствуют санитарно-гигиеническим требованиям и являются вторичными

источниками загрязнения окружающей среды, вследствие чего отчуждаются большие

территории.

2. Сжигание использованного

инструмента в специализированных печах, что наносит непоправимый вред

окружающей среды продуктами горения.

3.

Обеззараживание и переработка использованного инструмента одноразового

применения во вторичное сырье.

Выбор способов утилизации, применяемых в

медицинских учреждениях, обусловлен влиянием ряда факторов: спецификой

территории (город-село), удаленностью перерабатывающего предприятия, объёмом

медицинских отходов, экономическими затратами на их утилизацию, в том числе транспортными

расходами. Учитывая высокую значимость решения проблемы безопасности для

медицинских работников и населения, а также экологической безопасности

наиболее целесообразным с экономической точки зрения является третий способ.

Таким образом, выходом из сложившейся ситуации

может быть создание малогабаритного энергоэффективного оборудования для

переработки использованного инструмента одноразового применения во вторичное

сырье, непосредственно в медицинских учреждениях.

Перед переработкой медицинских отходов предлагается

проводить обеззараживание физическим методом, путем воздействия электромагнитного излучения сверхвысокой частоты

и влажного пара при температуре 100°С в течение 60 минут в установке

УОМО-01/150 (УОМО-02/90).

После обеззараживания и переработки

вторичное сырье можно использовать, например, в судостроении - для изготовления

корпусов судов и корпусных конструкций (главным образом стеклопластики), в

производстве деталей судовых механизмов, приборов, для отделки помещений, их

тепло-, звуко и гидроизоляциии; в машиностроительном производстве - для

изготовления кабин, кузовов и их крупногабаритных деталей. Следовательно,

необходимо повысить качество вторсырья - измельченный материал должен обладать

заданными размерами, поскольку его неравномерный гранулометрический состав

приводит к браку и ухудшению физико-механических свойств получаемого из него

изделия, поэтому, процесс измельчения должен быть усовершенствован.

Получение элементов стружки упорядоченного размера при

размерном измельчении фрезерованием возможно за счет изменения кинематических

перемещений режущего инструмента, посредством принудительного наложения на него

поперечных колебаний (в частности посредством эксцентрикового вибропривода).

Однако для повышения производительности измельчения и управления процессом

отделения элементов стружки необходимо в созданных нами станках для измельчения

[1] во внешней и внутренней связях использовать вибропривод с регулируемыми

параметрами возбуждаемых колебаний с частотой, значительно превышающей частоту

вращения фрезы. Такими возможностями обладают роторные инерционные виброприводы

[2], основанные на принципиально новом способе возбуждения колебаний [3].

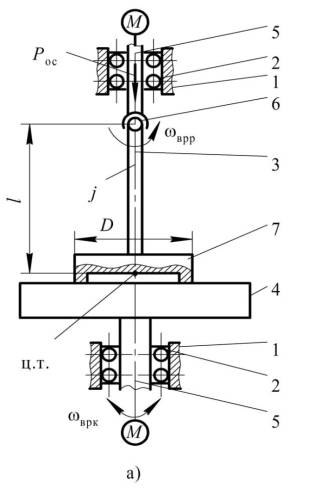

В качестве виброприводов станков для измельчения

малопрочных материалов предлагается использовать роторный инерционный

вибропривод с вращаемым контртелом (рис. 1,а). В общем случае такой вибропривод

содержит корпус 1, в котором посредством подшипников качения 2 размещены ротор

3 и контртело 4. Ротор и контртело связаны через приводные валы 5 с приводами

вращения M. При этом ротор связан с приводом вращения через жесткую муфту, либо

упругий элемент качания 6, и имеет сменную тарелку 7 на конце.

|

|

|

|

Рис. 1. Роторный инерционный вибропривод с

вращающимся контртелом: а) положение при пуске; б)

положение в установившемся режиме; (ωВРР – частота вращения ротора; l – вылет вращаемого

тела; ω – частота

колебаний; ρ – амплитуда колебаний) |

|

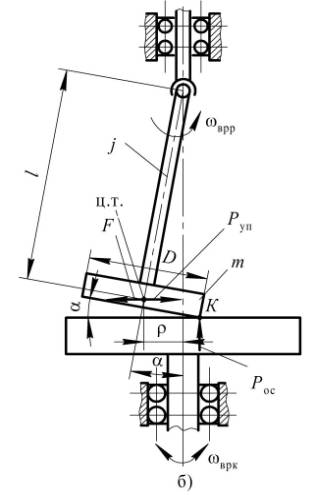

Для возбуждения колебаний ротор перемещают в осевом направлении и поджимают тем самым с требуемым тарированным осевым усилием Pос>0 к контртелу. Затем от приводов М вращения осуществляется независимое вращение ротора с частотой вращения ωврр и вращение в различных направлениях контртела с частотой вращения ωврк. При этом самопроизвольно происходит смещение продольной оси ротора (рис. 1,б) в поперечном направлении и начинается планетарное обкатывание тарелки ротора по поверхности сопряженного с ним контртела. Центр масс ротора при выбеге начинает движение по спиралевидной траектории (рис. 2,а) с плавным переходом через доли секунды на круговую траекторию радиусом ρ в установившемся режиме. Таким образом, кинематически неуравновешенный центр масс ротора будет совершать круговые радиальные колебания (поперечные автоколебания) вокруг оси поворотной симметрии и создавать вынуждающую центробежную силу F, которая вызовет возбуждение всей колебательной системы.

|

а) |

б) |

|

Рис. 2. Схема движения ротора: а) при выбеге; б) в установившемся режиме |

|

Рассмотрим колебательную систему с ротором массы m в установившемся режиме (рис. 1,б). На систему действуют регулируемая осевая сила Рос прижатия ротора к контртелу, а также возникающие в установившемся режиме сила упругости Pуп ротора и центробежная вынуждающая сила F, зависящая от параметров круговых колебаний центра тяжести (ц.т.) ротора:

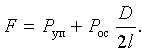

![]() (1)

(1)

где ρ, ω– амплитуда и частота круговых колебаний ротора, соответственно;

j – изгибная жесткость ротора.

Учитывая, что отношение амплитуды колебаний ротора к его длине ρ/l мало, при рассмотрении статического равновесия ротора можно величиной угла α отклонения осей вращения роторов пренебречь. Тогда вынуждающая сила будет равна

(2)

(2)

где l – вылет ротора;

D – диаметр тарелки ротора.

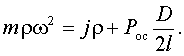

С учетом (1) и (2) получим следующее статическое уравнение системы

(3)

(3)

Теперь рассмотрим кинематическую схему движений ротора и контртела (рис. 2,б). В этой схеме уже учитываются отклонение оси вращения ротора и направления вращения ротора и контртела. Скорость тарелки ротора Vр и скорости в точках Kконтакта тарелки ротора Vврр и контртела Vврк относительно неподвижной точки О будут равны:

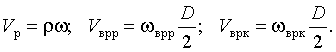

(4)

(4)

Тогда уравнение скоростей для ротора относительно неподвижной точкиО будет

![]() (5)

(5)

где знак «+» применяется при одностороннем, а знак «–» при противоположном направлении вращения ротора и контртела.

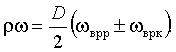

Уравнение скоростей (5) с учетом (4) будет иметь вид

(6)

(6)

Уравнение (6) может использоваться только при условии, что ωврр > ωврк.

С введением обозначения ![]() уравнение (6)

упростится

уравнение (6)

упростится

(7)

(7)

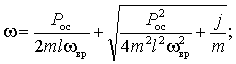

Решая совместно уравнения (3) и (7), получим выражения для частоты ω и амплитуды колебаний ротора ρ:

(8)

(8)

(9)

(9)

Для экспериментального подтверждения полученных зависимостей была разработана и изготовлена универсальная установка, позволяющая воссоздавать колебательные процессы в роторных инерционных виброприводах с вращающимся контртелом. В результате, стало возможным производить размерное измельчение медицинских отходов, тем самым перерабатывая их в качественное вторичное сырье. В ходе эксперимента были определены значения частоты ω и амплитуды ρ колебаний ротора вибропривода с вращающимся контртелом при различных режимах настройки, и произведено сравнение с соответствующими им теоретическими значениями. Отмечена высокая сходимость результатов.

Литература:

1. Сергеев, С.В. Совершенствование процесса измельчения отходов металлов и пластмасс при их переработке: монография / С.В. Сергеев, Е.Н. Гордеев. – Челябинск: Издательский центр ЮУрГУ, 2010. – 110 с.

2. Сергеев, С.В. Вибрационные роторные приводы машин: монография / С.В. Сергеев, Б.А. Решетников, Р.Г. Закиров. ‒ Челябинск: Издательский центр ЮУрГУ, 2007. – 242 с.

3.

Пат.

2347627 Российская Федерация, МПК7

B06B 1/16. Способ

возбуждения колебаний и устройство для его осуществления / С.В. Сергеев, Б.А.

Решетников, Р.Г. Закиров, Е.Н. Гордеев, Ю.С. Сергеев. – № 2007136688/28; заявл. 04.10.2007;

опубл. 27.02.2009. – Бюл. № 6.