И.А. Емельянова, В.В. Блажко, А.И. Анищенко

Харьковский национальный университет строительства и архитектуры

Универсальные бетоносмесители нового

поколения

Проблема приготовления качественных

бетонных смесей с высокой степенью их однородности всегда актуальна и

своевременна.

Для оценки однородности бетонных смесей в

бетоносмесителях нового поколения следует использовать следующий подход.

Предлагается зависимость, в которую вводятся коэффициенты: коэффициент, который

зависит от прочности контрольных образцов бетона на сжатие – ![]() , где

, где ![]() – прочность на сжатие

і-го контрольного образца бетона,

– прочность на сжатие

і-го контрольного образца бетона, ![]() – показатель средней

прочности на сжатие контрольных образцов бетона; а также коэффициент, который зависит

от формы зерен крупного заполнителя –

– показатель средней

прочности на сжатие контрольных образцов бетона; а также коэффициент, который зависит

от формы зерен крупного заполнителя – ![]() , где

, где ![]() – прочность на сжатие

і-го контрольного образца бетона, отформованных на

крупном заполнителе различной формы (лещадная, кубовидная, игольчатая),

– прочность на сжатие

і-го контрольного образца бетона, отформованных на

крупном заполнителе различной формы (лещадная, кубовидная, игольчатая), ![]() – средний показатель

прочности на сжатие контрольных образцов бетона, отформованных на вышеуказанных

заполнителях.

– средний показатель

прочности на сжатие контрольных образцов бетона, отформованных на вышеуказанных

заполнителях.

Зависимость с учетом вводимых

коэффициентов имеет вид [1]:

, (1)

, (1)

где ![]() – соответственно

средняя плотность отформованных контрольных образцов бетона, средняя плотность і-го контрольного образца;

– соответственно

средняя плотность отформованных контрольных образцов бетона, средняя плотность і-го контрольного образца;

V –

окружная скорость вращения рабочего органа бетоносмесителя.

С поставленной проблемой приготовления

бетонных смесей с высокой степенью однородности успешно справляются

бетоносмесители, работающие в каскадном режиме, которые созданы на основании

результатов многочисленных теоретических и экспериментальных исследований.

Особенности работы машин в каскадном

режиме заключаются в следующем: в процессе перемешивания компонентов бетонной

смеси участвуют одновременно два способа – гравитационный и принудительного

действия. Такая комбинация позволяет достичь высокой степени однородности

перемешивания при приготовлении смесей различного назначения: подвижных и

малоподвижных, фибробетонных и с легким заполнителем, сухих строительных смесей

и холоднотвердеющих для нужд литейного производства.

К машинам, работающим в каскадном режиме,

следует отнести трехвальный бетоносмеситель и бетоносмеситель гравитационно-принудительного

действия.

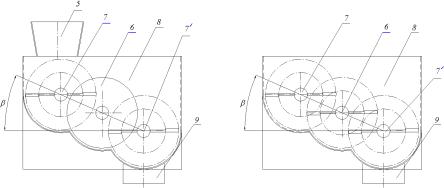

Трехвальный бетоносмеситель оснащен

рабочим органом, который содержит три горизонтальных вала, установленных под

углом 100 к горизонтальной поверхности. Принципиальная схема этой

машины представлена на рис. 1,

а ее общий вид – на рис. 2 [2,

3, 4].

Два вала

предназначены для перемешивания и оснащены лопатками, которые должны обеспечить

трехконтурное движение материала в смесителе и разрушение мелких агломератов из

частиц растворной составляющей. Третий вал, который состоит из шнековой части в

І-ой зоне смесителя, и оснащен лопатками, установленными по винту, во ІІ-ой

зоне смесителя, обеспечивает, с одной стороны, транспортирование материала к

разгрузочной части смесителя; с другой стороны, участвует в организации

трехконтурного движения материала в смесителе, что должно привести к многократному

увеличению рабочего объема, в котором происходит интенсивное перемешивание,

вплоть до полного объема смесителя.

Для использования

гравитационных сил и интенсификации многоконтурного движения частиц бетонной

смеси в каскадном режиме валы установлены под углом b на

различных уровнях.

а)

б)

Рис. 1. Конструктивная

схема трехвального бетоносмесителя

а) трехвальный бетоносмеситель; б) размещение валов в

корпусе смесителя;

1 – двигатель; 2 – клиноременная передача; 3

– редуктор; 4 – открытая зубчатая передача; 5 – загрузочный

бункер; 6 – шнековий вал; 7,7′ – верхний и нижний лопастные

валы; 8 – корпус бетоносмесителя; 9 – разгрузочный патрубок;

I – зона перемешивания сухих

компонентов бетонной смеси; II – зона

приготовления бетонной смеси с заданным водоцементным отношением

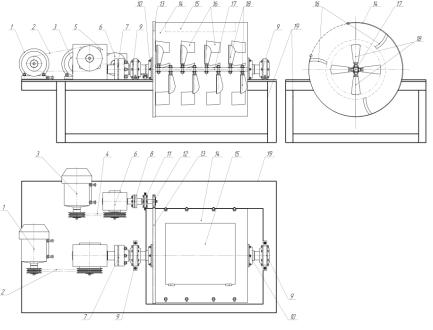

Рис. 2. Общий вид

трехвального бетоносмесителя

Рабочий орган смесителя и

электродвигатель 1 установлены на сварной раме 10. От вала электродвигателя 1

крутящий момент через клиноременную передачу 2 передается на вал

цилиндрического двухступенчатого редуктора 3. Вал редуктора с приводным валом

смесителя соединен посредством втулочно-пальцевой муфты. Передача крутящего

момента от шнекового (приводного) вала 6 на остальные валы осуществляется с

помощью открытой зубчатой передачи 4. Опорами валов являются подшипниковые

узлы, которые закреплены на торцевых стенках смесителя болтовыми соединениями.

Лопасти валов установлены по винтовой линии и зафиксированы на валах с помощью

пружинных шайб и гаек. Корпус смесителя в верхней части оснащен крышкой, на

которой имеется бункер 5 для подачи сухих компонентов бетонной смеси. В нижней

части корпуса имеется разгрузочный патрубок 9, оснащенный заслонкой.

Смеситель работает

следующим образом. Отдозированные сухие компоненты бетонной смеси цемент, песок

и щебень подаются в I –ую зону бетоносмесителя 8 через загрузочный бункер 5,

подхватываются лопастями верхнего вала 7 и, частично перемешиваясь, попадают в

область действия шнекового вала 6, откуда компоненты смеси вовлекаются в зону

действия нижнего лопастного вала 7΄ благодаря лопаткам, закрепленным на

нем. Кроме радиального перемещения частицы сухой бетонной смеси совершают

продольное перемещение в сторону разгрузочного патрубка смесителя. Во II-ую

зону смесителя подается вода и в результате вращения всех трех валов 6, 7,

7΄ происходит окончательное перемешивание составляющих компонентов смеси

по пересекающимся круговым траекториям в горизонтальной и вертикальной плоскостях.

Разгрузка готовой смеси осуществляется лопастным валом 7΄ через

разгрузочный патрубок 9 (рис. 1.

а, б).

В таблице 1 приведена техническая

характеристика трехвального бетоносмесителя.

Таблица 1 – Техническая характеристика трехвального бетоносмесителя

|

Наименование

|

Значение

|

|

Производительность,

м³/ ч Максимальный

размер заполнителя, мм Частота

вращения валов, мин-1 Мощность

двигателя, кВт Габаритные

размеры, мм: длина ширина высота Масса

смеситель, кг |

4,0...4,5 10 47...65 5,5 1500 576 1200 380 |

Бетоносмеситель гравитационно-принудительного действия (рис. 3) [2, 5, 6] состоит из

корпуса цилиндрической формы, к внутренней поверхности которого прикреплены

лопатки, установленные рядами по периметру вдоль всей его длины. В середине корпуса размещен горизонтальный вал со

своими лопатками, которые закреплены на нем по винтовой линии. Корпус смесителя

и лопастной вал вращаются в противоположных направлениях.

Таким образом, в

данной машине использованы конструктивные особенности как гравитационного, так

и смесителя принудительного действия.

Корпус

бетоносмесителя 14 (рис. 3)

через подшипниковые узлы 10, горизонтальный вал 17 и роликоопоры 9 опирается на

раму 19. К внутренней поверхности корпуса 14 прикреплены лопатки 16. В центре

корпуса расположен горизонтальный вращающийся вал 17 с лопатками 18.

Бетоносмеситель

гравитационно-принудительного действия работает следующим образом. От

электродвигателя 1 через клиноременную передачу 2 передается крутящий момент к

редуктору 5. В свою очередь от вала редуктора 5 через муфту 7, начинает

вращаться горизонтальный вал 17 с закрепленными на нем лопатками 18. От

электродвигателя 3 через клиноременную передачу 4 передается крутящий момент к

редуктору 6. Далее крутящий момент от вала редуктора 6 через муфту 8 приводит

во вращение корпус бетоносмесителя 14 с помощью цепной передачи, которая

состоит из звездочки 12, пружины-держателя звездочки 11 и цепи 13, закрепленной

на внешней поверхности корпуса 14. К

корпусу бетоносмесителя 14 прикреплена крышка 15, которая перекрывает

загрузочно-разгрузочное отверстие машины и, при необходимости, открывается или

закрывается.

Рис. 3. Принципиальная схема бетоносмесителя

гравитационно-принудительного действия

1, 3 – электродвигатель; 2, 4 – клиноременная передача; 5, 6 – червячный редуктор; 7, 8 – втулочно-пальцевая муфта; 9 – роликоопоры;

10 – подшипниковые узлы; 11 – пружина-держатель звездочки; 12 – звездочка; 13 – цепь; 14 – корпус; 15 –

крышка; 16 – лопатки корпуса; 17

– вал;

18 – лопатки вала; 19 – рама бетоносмесителя

В рабочее пространство корпуса смесителя с

прикрепленными к нему лопатками и вращающимся в это время горизонтальным

лопастным валом загружаются исходные компоненты строительной смеси. Когда

лопатки корпуса смесителя при его вращении поднимаются в верхнюю часть рабочего

пространства машины частицы смеси свободно сходят с их поверхности, попадая на

лопатки вращающегося вала, установленные навстречу лопаткам корпуса. С лопаток

вала частицы смеси снова уже принудительно падают на лопатки вращающегося корпуса

машины, и процесс их движения повторяется. Такое движение частиц смеси в

рабочем пространстве смесителя между левой и правой торцевыми стенками

обеспечивает каскадный режим работы машин

На рис. 4 представлен общий вид бетоносмесителя гравитационно-принудительного

действия.

В таблице 2 приведена техническая

характеристика бетоносмесителя гравитационно-принудительного действия.

Рис. 4. Общий вид бетоносмесителя гравитационно-принудительного

действия

Таблица

2 – Техническая характеристика бетоносмесителя

гравитационно-принудительного действия

|

Наименование

|

Значение |

|

Производительность,

м³/ ч Максимальный

размер заполнителя, мм Частота

вращения лопастного вала, мин-1 Частота

вращения корпуса смесителя, мин-1 Мощность

двигателя, кВт Габаритные

размеры, мм: длина ширина высота Масса

смесителя, кг |

4,0...4,5 10…20 50...60 15…20 4,0 1400 600 1300 140 |

Бетоносмесители, работающие в каскадном

режиме, позволяют:

- готовить однородные строительные

смеси разного назначения;

- совмещать процесс приготовления смесей с

активацией ее составляющих;

- создавать машины небольшой

металлоемкости и небольших габаритов;

- максимально использовать рабочее

пространство смесителей, доведя коэффициент заполнения объема кзо до 0,7…0,8.

Бетоносмесители нового поколения могут

работать как самостоятельные машины, так и машины, входящие в состав

бетоносмесительных узлов и отделений, заводов; как независимые

бетоносмесительные установки, так и входящие в состав технологических

комплектов оборудования.

Приводная часть вышерассмотренных

бетоносмесителей может быть существенно упрощена за счет установки

мотор-редукторов.

Рассмотренные машины малой

производительности, которые предназначены для приготовления смесей небольших

объемов и предназначены для эксплуатации в условиях строительных площадок.

При необходимости принцип действия

бетоносмесителей нового поколения может быть использован для создания машин

повышенной производительности.

Как трехвальный бетоносмеситель, так и

бетоносмеситель гравитационно-принудительного действия прошли апробацию в

производственных условиях при приготовлении сухих, подвижных и малоподвижных

бетонных смесей; при приготовлении бетонных смесей с полиакриловой,

полипропиленовой и углеродистой фиброй. Получены смеси с высокими

физико-механическими показателями, что дает основание рекомендовать машины с

новым принципом действия для широкого внедрения в строительство.

Литература

1. Емельянова И.А., Доброходова О.В., Анищенко А.И.

Современные строительные смеси и оборудование для их приготовления. Учеб. Пособие

– Х.: Тимченко, 2010. – 146 с.: ил., табл.

2. Емельянова И.А., Анищенко А.И., Евель С.М., Блажко

В.В., Доброходова О.В., Меленцов Н.А. Бетоносмесители, работающие в каскадном

режиме. Монография – Харьков: Тим Паблиш Груп, 2012. – 146 с. ил., табл.

3. Змішувач для приготування будівельної суміші: А.с.

№74444 С2, Україна. МПК 7 В 28 С5 / 14 / І.А Емельянова, А.М. Баранов, В.В.

Блажко, В.В. Тугай; - № 20031213023 Заявл. 30.12.03; Опубл. 15.12.05, Бюл. № 12 – 2 с.: ил.

4. Емельянова И. А., Блажко В. В., Доброходова О. В., Анищенко А. И. Особенности работы бетоносмесителей в каскадном режиме // Труды Международной научно-технической

конференции «Интерстроймех ‒ 2009». – Кыргызстан, Бишкек, 2009. – С. 90 – 95.

5. Патент на винахід України

«Спосіб приготування будівельних сумішей» № 101953 від 27.05.2013, Ємельянова

І.А., Блажко В.В.,

Аніщенко А.І.

6. Патент на винахід України

«Змішувач для приготування будівельної суміші» №101773 від 25.04.2013, авторів:

І.А Емельянова, В.В. Блажко,

А.І. Аніщенко.