Технические науки/4. Транспорт

Д.т.н.,

проф. Ревин А.А., аспирант Болдов А.Н.

Волгоградский

государственный технический университет, Россия

Лабораторная установка

для выявления временных характеристик водителя при торможении автомобиля с АБС на дорогах с поперечной

неравномерностью коэффициента сцепления и последующей оценки тормозных свойств

автомобиля при ДТП

По данным ГИБДД транспортный парк России за

последние восемь лет, по сравнению с 2004 годом, вырос на 44,2% и на 1 января

2013 года составил 50,5 миллиона транспортных средств. Непрерывное увеличение

количества автомобилей на дорогах неизбежно приводит к внушительному количеству

дорожно-транспортных происшествий (ДТП). Так в 2012 году произошло 203 597 ДТП,

в которых 27 991 человек погибло и 258 618 человек ранено [1]. По тем же данным

177 504 ДТП произошло по вине водителей автомобилей, что в свою очередь

составляет 87,2% от общего числа ДТП. Причем по данным служб, занимающихся

безопасностью дорожного движения в России и промышленно развитых странах мира,

значительная доля ДТП (до 70%) совершается при применении водителем режима

экстренного торможения и до 60% сопровождается потерей устойчивости и управляемости

[2].

При наличии на автомобиле антиблокировочной

системы (АБС) появляется возможность корректировки водителем траектории

движения автомобиля при экстренном торможении (сохраняется управляемость). По

данным фирмы Bosch на 2010 год 80% всех новых автомобилей в мире были оснащены

АБС, в России за 2012 год АБС установили на 62% выпускаемых автомобилей (для

сравнения в странах Западной Европы этот показатель достигает 90%) [3]. В зависимости

от количества элементов АБС, их функциональной взаимосвязи, а также степени

обслуживаемых колес, отнесенной ко всей тормозной системе, различают несколько

структурных схем установки АБС на автомобиль (наиболее распространены

независимая (IR), зависимая высокопороговая (SLH) и зависимая низкопороговая

(SLL) схемы установки. Остальные структуры управления занимают промежуточное

положение).

При торможении автомобиля с АБС на дорогах с

поперечной неравномерностью коэффициента сцепления (поверхности типа «микст») из-за

разности реакций в горизонтальной плоскости возникает поворачивающий момент,

который приводит к самоповороту управляемых колес и, как следствие, изменяет

траекторию движения. Величина и характер действия поворачивающего момента зависят,

в том числе и от структурной схемы установки АБС на автомобиль. Следует

отметить, что возникновение неравномерности сцепных свойств поверхности по

ширине и длине дороги является типичным условием эксплуатации транспортных

средств, при этом колеблется лишь величина реализуемой неравномерности, которая

при неблагоприятных погодных условиях может достигать 70-80% [4].

С 1988 года введены в действие и действуют до

сих пор методические рекомендации по использованию в экспертной практике

экспериментально-расчетных значений времени реакции водителя, подготовленные

А.К. Гордеевой, Н.М. Кристи, Ю.Б. Суворовым и Е.М. Лобановым еще в 1983 году. Согласно

данным рекомендациям время реакции водителя определяется по характеристике и

обстоятельствам дорожно-транспортной ситуации (ДТС) и перечню типовых вариантов

ДТС. Однако при выборе из представленных дифференцированных значений времени

реакции не учитываются личностные качества водителя, наличие на автомобиле изменяющих

характер процесса торможения современных автоматизированных тормозных систем и степень

неоднородности дорожного полотна (вызывающие отклонение от траектории движения

и, как следствие, более сложную реакцию водителя). Таким образом, возникла необходимость

исследования временных характеристик водителя по коррекции траектории, как

фактора, определяющего дальнейшее движение автомобиля с АБС и его устойчивость

при торможении на поверхности типа «микст».

Для оценки тормозных свойств автомобиля с АБС

авторы сочли необходимым и достаточным определение двух временных параметров

водителя: времени латентного периода и времени моторного компонента, поскольку

данные параметры наиболее часто используются в литературе по экспертизе ДТП.

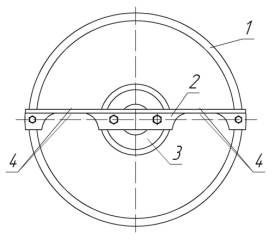

Для выявления данных временных характеристик в ВолгГТУ была создана лабораторная

установка на базе автомобиля ВАЗ-2106 (рис. 1), которая в соответствии с

задачами экспериментального исследования обеспечивает возможность моделирования

действующего на управляемых колесах поворачивающего момента и возникающего при

этом самоповорота управляемых колес в режиме экстренного торможения для

различных структурных схем установки АБС.

Рис. 1. Принципиальная схема лабораторной

установки

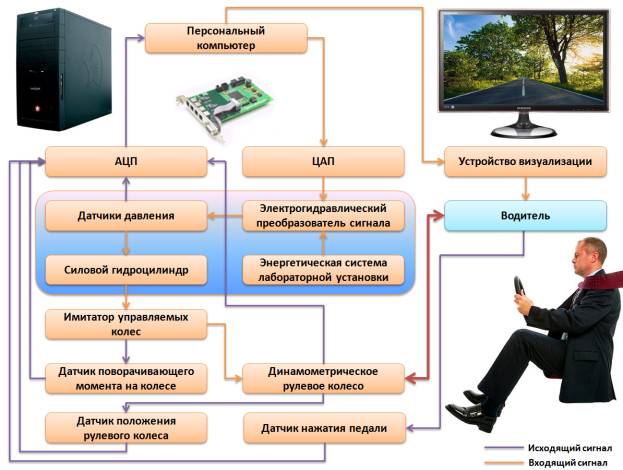

На данной лабораторной установке действующий при

торможении поворачивающий момент реализуется с помощью персонального

компьютера, цифро-аналогового преобразователя и исполнительного устройства,

которое воздействует на имитатор управляемых колес (рис. 2, б). Исполнительное устройство

представляет собой управляемую гидравлическую систему, состоящую из силового

двухстороннего гидроцилиндра (рис. 2, б)

с управлением от электрогидравлического преобразователя сигнала

(дросселирующего гидрораспределителя типа 12Г68-12), подводных и отводных

трубопроводов, энергетической системы, представляющей собой насосную установку

Г48-12 (рис. 2, а), и датчиков давления

П-100 Т (с погрешностью 10 Па).

|

|

|

|

а |

б |

|

|

|

|

в |

г |

Рис. 2. Элементы лабораторной установки: а – насосная установка

и дросселирующий гидрораспределитель; б – имитатор управляемых колес

и силовой гидроцилиндр; в

– датчик положения рулевого колеса;

г – датчик

поворачивающего момента на колесе

Поворот рулевого колеса регистрируется

потенциометрическим датчиком (рис. 2, в)

с сопротивлением R=30 кОм ± 0,5% (линейность III класс, ТУ 9А4685004-3). Для

определения величины поворачивающего момента создаваемого штоком силового

гидроцилиндра используется измерительный стакан (рис. 2, г) с наклеенными по мостовой схеме тензометрическими фольговыми датчиками

типа 2ФКПА-5-200-В и сопротивлением 179 Ом.

Измерение момента на рулевом колесе

осуществляется при помощи динамометрического руля (рис. 3, б). Основание 3 и обод 1 рулевого колеса соединены металлическим

уголком 2 при помощи крепежных болтов (рис. 3, а). На металлическом уголке в местах наибольшего изгиба по мостовой

схеме наклеены тензометрические фольговые датчики 4 типа 2ФКПА-5-100-Б с сопротивлением

95,00 – 95,19 Ом.

Сигнал с датчиков через усилитель напряжения для

тензомоста (LP-04 фирмы L-Card) и АЦП

(плата L-154 фирмы L-Card) поступает на

персональный компьютер, где происходит визуальная регистрация сигнала на экране

и запись его на жесткий диск компьютера. Плата L-154 предназначена для преобразования

аналоговых сигналов в цифровую форму для персональной ЭВМ, а также для

ввода/вывода цифровых ТТЛ линий и

управления одним выходным аналоговым каналом (цифро-аналоговый

преобразователь). На плате имеется один АЦП, на вход которого при помощи

коммутатора может быть подан один из 16 (32) аналоговых каналов с внешнего

разъёма платы, а также один ЦАП, который выдаёт постоянное напряжение в

соответствии с записанным в него цифровым кодом.

|

|

|

|

а |

б |

Рис. 3. Динамометрический руль: а – схема: 1 – обод рулевого колеса,

2 – уголок, 3 – основание рулевого колеса, 4 – тензодатчики;

б – общий вид

Лабораторная установка работает следующим

образом. Испытуемый водитель садиться за рулевое колесо, установка переводится

в режим ожидания. Через определенное количество времени устройство визуализации

(монитор) выдает сигнал о необходимости торможения и водитель нажимает на

педаль тормоза. Сигнал с датчика педали через АЦП поступает в персональный компьютер,

который в свою очередь через ЦАП передает управляющий сигнал на дросселирующий

гидрораспределитель в соответствии с воспроизводимым законом изменения

поворачивающего момента. С помощью золотника 12Г68-12, рабочая жидкость из

гидравлического бака под давлением, создаваемым насосной установкой, через

подводимые трубки подается в переднюю или заднюю полость силового

гидроцилиндра. Соединенный с поворотным кулаком экспериментальной установки

шток гидроцилиндра, перемещаясь вперед или назад, воздействует на управляемые

колеса.

Создаваемое гидроцилиндром усилие через элементы

рулевого управления передается на рулевое колесо, вследствие чего оно начинает поворачиваться.

В свою очередь водитель реагирует на поворот рулевого колеса и выравнивает

траекторию движения, вращая рулевое колесо в противоположном направлении. При

этом на рулевом колесе возникает момент, величина которого регистрируется при

помощи динамометрического руля.

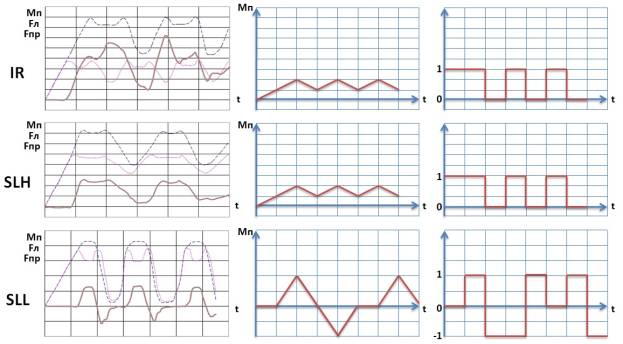

При независимой (IR) структуре управления под

каждым колесом реализуются максимальные сцепные свойства, что способствует

повышению эффективности торможения, но приводит к возникновению одностороннего

поворачивающего момента из-за различия тормозных сил (рис. 4, а). В случае использования зависимой

высокопороговой (SLH) структуры управление ведется по колесу, находящемуся в

лучших условиях. Такой подход к регулированию тормозных сил приводит к тому,

что колесо, находящееся в более плохих условиях, может блокироваться, а разница

между реализованными тормозными силами формирует мощный возмущающий момент. Для

независимой и зависимой высокопороговой структурных схем АБС вид кривой

реализации поворачивающего момента при торможении на «микст» идентичен, поэтому

для данных структур принимаем одну типовую зависимость поворачивающего момента

и форму управляющего сигнала (рис. 4, б,

в).

В случае низкопороговой структуры (SLL) управление

ведется по колесу, находящемуся в худших условиях, что приводит к неполному

использованию сцепных свойств вторым колесом. Такое принудительное

регулирование тормозной силы на отстающем колесе приводит к формированию

знакопеременного поворачивающего момента, действующего на управляемые колеса, с

характерными нулевыми участками (рис. 4, а).

а б в

Рис. 4. Формирование управляющего

сигнала: а – кривая реализации

поворачивающего момента; б – типовая зависимость поворачивающего

момента; в – форма управляющего сигнала

С точки зрения стабильности воспроизведения

поворачивающего момента на лабораторной установке и обеспечения достоверного

закона движения управляемых колес изменение поворачивающего момента условно

примем линейным. Реализуемое воздействие в виде поворачивающего момента, действующего

на управляемые колеса, и закона движения штока силового гидроцилиндра, показано

на рис. 4, б, в. При этом «1» –

означает условное движение штока вперед, «-1» – назад, «0» – остановку штока

гидроцилиндра.

Временные характеристики водителя определяются

посредством анализа зависимостей от времени трех параметров: момента на рулевом

колесе, угла поворота рулевого колеса, поворачивающего момента на колесе автомобиля.

Время латентного периода представляет собой промежуток времени с того момента,

как рулевое колесо начало отклоняться, до того момента, когда водитель стал

прикладывать момент на рулевом колесе. Время моторного компонента определяется,

как период времени с того момента,

когда водитель начал создавать

момент на рулевом колесе, до момента выравнивания траектории движения (угол

поворота рулевого колеса стал равен исходному значению).

С помощью данной лабораторной установки

представляется возможным снятие временных характеристик различных типов

водителей в зависимости от возраста, стажа вождения, пола, темперамента, в

различных эмоциональных состояниях, в различное время суток, для различных

структурных схем установки АБС на автомобиль, для различных значений поперечной

неравномерности коэффициента сцепления. После статистической обработки данных могут

быть рассчитаны средние и предельно допустимые значения времени латентного периода

и времени моторного компонента для различных категорий водителей и условий

торможения.

Полученные средние значения могут быть

рекомендованы для расчета зависимых от времени реакции величин, определяемых

при трасологической экспертизе ДТП, а также для ответов на поставленные

эксперту вопросы (например, когда водитель должен был начать торможение, чтобы

избежать наезд; имел ли водитель техническую возможность избежать наезда путем

своевременного торможения; мог ли водитель избежать ДТП путем маневра и т.п.).

Полученные средние значения также могут быть заложены в математическую модель

торможения автомобиля, что позволит произвести оценку тормозных свойств

автомобиля с АБС при торможении на поверхности типа «микст» в целях экспертизы

ДТП.

Предельно допустимые значения временных

характеристик позволят дать оценку пределов реализации тормозной динамичности и

границ влияния водителя на устойчивость и тормозную динамичность автомобиля с

АБС в условиях поперечной неравномерности коэффициента сцепления, а также

позволят определить максимально допустимую скорость движения автомобиля с АБС в

определенные периоды года и возможность ее оценки при ДТП.

При достаточно большой выборке водителей

представляется возможным рассчитать средние и предельные временные

характеристики для среднестатистического водителя при различных схемах

установки АБС на автомобиль, что позволит дать рекомендации производителям

автотранспортных средств при выборе той или иной структурной схемы АБС на

конкретную марку автомобиля, а также рекомендации Федеральному агентству по

техническому регулированию и метрологии по корректировке норм эффективности

торможения автомобилей с АБС.

Литература:

1. Сведения

о показателях состояния безопасности дорожного движения [Электронный ресурс]:

Госавтоинспекция МВД России. – Режим доступа: http://www.gibdd.ru/stat/;

2. Ревин,

А. А. Теория эксплуатационных свойств автомобилей и автопоездов с АБС в режиме

торможения: монография / А. А. Ревин, ВолгГТУ. – Волгоград: РПК «Политехник»,

2002. – 372с.

3. Важные компоненты [Электронный ресурс]: Bosch

в России / Журнал «Клаксон». – Режим доступа:

http://www.bosch.ru/ru/ru/newsroom_1/press_

about_us/2012/important-components.html;

4. Ревин, А. А. Автомобильные автоматизированные

тормозные системы: учеб. пособие / А. А. Ревин. – Волгоград: Изд. ВолгПИ, 1991.

– 76с.