ТЕПЛОИЗОЛЯЦИОННЫЕ ИЗДЕЛИЯ НА

ОСНОВЕ ПОЛЫХ МИКРОСФЕР

АТАСУЙСКОЙ ГРЭС

Байджанов Д.О., Нугужинов Ж.С., Федорченко В.И., Дивак

Л.А.

(Карагандинский государственный технический

университет)

Одной из основных задач современного производства

строительных материалов и изделий является разработка новых теплоизоляционных

материалов и покрытий. «Идеальным» теплоизоляционным материалом является,

по-видимому, материал, обладающий следующими характеристиками:

- низкий коэффициент теплопроводности (<0,02

Вт/(м∙К),

- высокая механическая прочность на сжатие и изгиб (до

4…5 МПа),

- высокая температурная стойкость (до 1000 оС),

- малая плотность (< 1000 кг/м2),

- высокая химическая стойкость к агрессивным средам.

В настоящее время ни один из известных материалов не

обладает полным набором указанных свойств, или эти материалы являются очень

трудоемкими в производстве, а, следовательно,

дорогими. Например, теплоизоляционные материалы на основе вспенённых

полимеров (пенопласт, пенополиуретан) имеют низкую термостойкость (до 100 оС)

и горючи, а материалы типа минеральной

ваты обладают низкой механической прочностью.

Отсюда становится очевидным актуальность проводимых

работ по созданию новых относительно дешевых и экологически дружественных

теплоизоляционных материалов и покрытий, в том числе и при реализации проекта

«Пассивный дом».

В условиях современной индустрии производство основных

материалов и изделий всё в большей степени оценивается по параметрам,

характеризующим количество образующихся отходов. Прогрессивной тенденцией в

материалоёмких отраслях является превращение промышленных отходов в сырьё,

пригодное для индустриального использования. Это в полной мере относится и к

золам ТЭС и ГРЭС.

Одним из наиболее ценных компонентов золы уноса

являются микросферы (или ценосферы) - легкая фракция золы уноса, представляющая

собой мелкодисперсный сыпучий порошок, состоящий из полых тонкостенных частиц

сферической формы алюмосиликатного состава, диаметром в несколько десятков или

сотен микрон [1 - 3] . На ТЭС, где зола удаляется в виде пульпы, микросферы,

имея плотность менее 1000 кг/м3, самопроизвольно всплывают на

поверхность водных бассейнов ЗО и находятся там длительное время в виде «пенных

слоев» различной толщины.

Как показали исследования, образование микросфер в

золах уноса является сложным многостадийным процессом [4]. Данные химического и

рентгеновского анализа фракций зол уноса позволяют сделать вывод об

однотипности физико-химических процессов, происходящих при образовании

микросфер из минеральных примесей углей различных угольных месторождений.

Сравнительный анализ химического состава зол уноса основных угольных бассейнов,

взятых на конкретных ТЭС, и химического состава микросфер с этих же

электростанций показывает, что микросферы всех угольных месторождений близки по

химическому составу, на них мало влияет изменение среднего состава зол уноса [4-6].

.

Это дает основание предположить, что микросферы

образуются из минеральных частиц, способных при температуре выше 1200 оС

образовывать эвтектические смеси и стеклофазу. К таким частицам относятся

алюмосиликатные глинистые минералы и гидрослюды в совокупности с минералами с

повышенным содержанием SiO2: кварц и полевые шпаты. На это указывает

совпадение плотности этих минералов и плотности вещества стенки микросфер. Также

установлено, что такие частицы содержат в своем составе на примесном уровне

приблизительно 1…3 % веществ, способных к газовыделению, например соединения железа

или кальция, а также кристаллизационную воду. Их наличие, в условиях

высокотемпературного воздействия при достижении частицами вязкотекучего

состояния, приводит к образованию полых моноячеистых сферических частиц

микросфер.

К другому основному фактору, влияющему на процесс

образования микросфер в золах уноса,

следует отнести теплофизические условия, в которых происходит образование

микросфер. Так, в частности, обнаружено, что при сжигании однотипных углей доля

микросфер в золах уноса значительно выше в котлах, в которых достигается более

высокая температура.

Еще одним

фактором, влияющих на образование микросфер, является термическая

неоднородность, возникающая в процессе сжигания углей, находящихся в

турбулентном газодисперсном воздушном потоке. Термическая неоднородность

вызвана неоднородным распределением температуры по сечению котла (в ядре факела

температура может достигать 1700…1800 оС,

в пристеночной области она составляет 700…1300 оС).

Также большое влияние оказывает различие в массах

отдельных частиц. Масса частиц может колебаться в пределах 10-9…10-5

г, соответственно и количество теплоты, обеспечивающее достижение близких

реологических характеристик, также должна меняться на четыре порядка. Эти

факторы дают оценочное представление о влиянии термической неоднородности на

образование микросфер в золах уноса. В совокупности с факторами химического и

фазово-минералогического характера процесс образования микросфер в золах уноса

представляется достаточно сложной статистической задачей, решение которой с

практической пользой возможно экспериментальным путем в реальных условиях для

конкретных электростанций.

Структура и строение микросфер позволяет предположить,

что они могут являться основой для создания нового поколения теплоизоляционных

материалов, основными достоинствами которых будут являться высокая механическая

прочность и высокая термическая устойчивость (негорючесть).

В данной работе представлены результаты оценочных

экспериментальных исследований по получению строительных теплоизоляционных

материалов на основе микросфер в применением различных вяжущих. Микросферы были

отобраны из золоотвалов Аксуйской ГРЭС

(Павлодарская область).

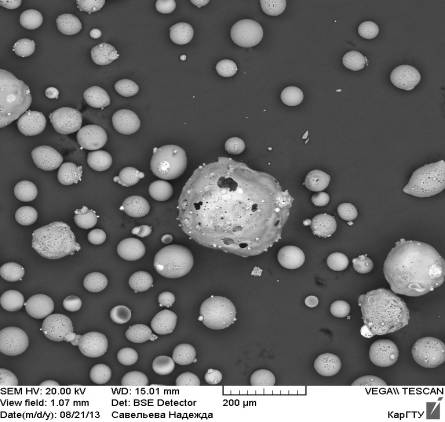

Электронная микроскопия, проведенная на сканирующем электронном микроскопе «Тescan Vega II», показывает, что размер микросфер

находится в пределах 20…200 мкм (рисунок 1). Чем меньше размер частиц, тем

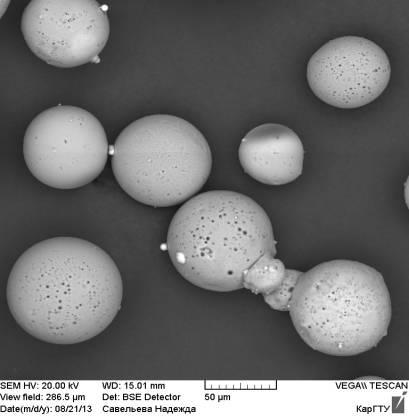

более сферическую форму они имеют (рисунок 2). Микросферы с размером частиц

Рисунок 1 – Ценосферы золы уноса Аксуйской ГРЭС

менее

50 мкм имеют практически идеальную сферическую форму. Сферическая форма

микросфер свидетельствует о том, что произошел полный процесс плавления частицы

угля, образование расплавленной сферической капли под действием поверхностных сил и стеклообразование на её поверхности при

дальнейшем охлаждении капли.

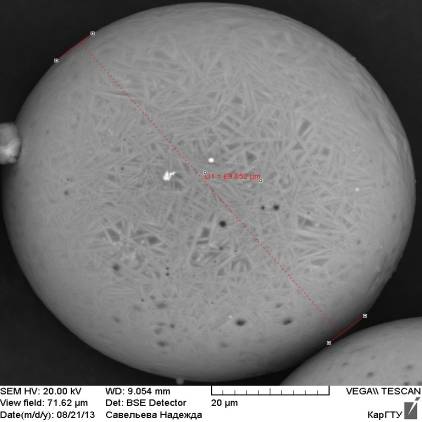

При более сильном увеличении видна

пористая структура ценосфер, которая образовалась, очевидно, при удалении

летучих веществ из глубины частицы угля при её расплавлении и остекловывании

(рисунок 3).

Рисунок 2 – Сферические микросферы

малых размеров.

Рисунок

3 – Пористая структура ценосфер

Химический состав исследуемых микросфер представлен в,

основном, оксидом кремния SiO2 (70…80%), оксидом алюминия Al2O3 (15…20%), а также оксидами железа Fe2O3

и кальция СаО (3…5%).

Полая структура микросфер позволяет предположить, что

данный материал обладает низким коэффициентом теплопроводности и может служить

основным компонентом в производстве строительных теплоизолирующих материалов.

Были проведены оценочные исследования по изтотовлению теплоизоляционных

материалов на основе ценосфер зол уноса Атасуйской ГРЭС, результаты которых

представлены в таблице 1. Плотность и прочность полученных материалов

измерялись традиционными способами, а теплопроводность измерялась электронным

измерителем теплопроводности марки ИТП-МГ.

Из представленных данных видно, что наиболее удачными

следует признать изделия, полученные с применением латексного вяжущего. Плотность

полученного теплоизоляционого материала с применением латексного вяжущего материала

(по сравнению с исходными ценосферами) при этом увеличивается всего на 10 кг/м3,

а коэффициент теплопроводности увеличивается на 0,013 Вт/(м∙К). При

использовании цементного вяжущего получены худшие результаты (плотность

увеличилась на 220 кг/м3, а коэффициент теплопроводности увеличился

на 0,05 Вт/(К∙м)). Очевидно, что прочность изделий может быть повышена,

однако это неизменно приведет к повышению плотности материала и, конечно,

увеличению коэффициента теплопроводности.

Таблица

1 – Некоторые теплофизические характеристики полых микросфер и изделий на их

основе

|

Вяжущее |

Плотность полученного материала, кг/м3 |

Коэффициент

теплопроводности, Вт/(К∙м) |

Прочность, МПа |

|

Нет |

460 |

0,121 |

- |

|

Цемент |

680 |

0,18 |

0,8 |

|

Латекс |

470 |

0,134 |

1,2 |

Полученные результаты согласуются с данными других

исследователей, работающих в области исследования свойств и практического применения микросфер. Так, в

работах [5-7] приведены данные об

изучении структуры, химического состава и теплопроводности микросфер,

образующихся в золах уноса различных ГРЭС, и

полученных теплоизоляционных материалов на их основе. Коэффициент

теплопроводности микросфер, согласно [5-6], образующихся в золах уноса

большинства ТЭС различных регионов России, находится в пределах 0,121…0,232 Вт/(К∙м).

Для теплоизоляционных материалов, полученных на основе микросфер с

использованием в качестве вяжущих алюмосиликаты и жидкое стекло, получены

коэффициенты теплопроводности в пределах

0,081…0,191 Вт/(К∙м) при плотности 380…520 кг/м3.

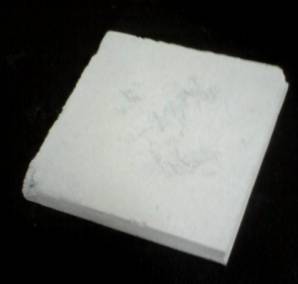

Вид готовых изделий представлен на рисунке 4.

Рисунок 4 – Изделия на основе микросфер и

цементного (слева) и латексного (справа) вяжущих.

Таким образом, проведенные оценочные исследования

показали возможность использования микросфер золы уноса

Атасуйской ГРЭС в качестве наполнителя при изготовлении

теплоизоляционных материалов. Проведение дальнейших исследований, в том числе с

применением методов математического планирования, позволит разработать оптимальные составы теплоизоляционных

изделий на основе полых микросфер и различных вяжущих, отвечающих самым высоким

потребительским и эксплуатационным требованиям. В дальнейшем, на основе

проведенных исследований, возможна разработка

технологии получения строительных теплоизоляционных материалов и изделий

с более низкими значениями коэффициента теплопроводности, более высокой

механической прочностью, а также рядом других параметров, превышающих в

совокупности потребительские качества существующих теплоизоляционных

строительных материалов.

СПИСОК ЛИТЕРАТУРЫ

1. Raask E. Cenospheres in

pulverized-fuel ash // Journal of the Institute of fuel. 1968. Vol. 43. № 332,

septembre. P. 339344.

2. Wandell T. Cenospheres: from waste to

profits // American Ceramic Society Bulletin. Vol. 75. № 6. June 1996. Р. 7981.

3. Handbook of Fillers and

Reinforcements for Plastics. Ed. by Harry S. Katz, V. Milewski, New-York, Van

Nostrand Reinhold Company, 1978.

4. Formation Processes of Hollow

Microspheres in the Fly Ash from Electric Power Stations. V.S. Drozhzhin, L.D.

Danilin, M.Ya Shpirt and etc. 2005 World of Coal Ash Conference, April 1115, 2005,

Lexington, Kentucky, USA, pp. 115116.

5. Полые

микросферы из зол уноса электростанций. Л.Д. Данилин, В.С. Дрожжин, М.Д.

Куваев и др. // Труды II Межд. научн. практ. конф. и спец. выст. «Экология в

энергетике – 2005», 19-21 октября 2005 г., Москва, Изд-во МЭИ, - М. С. 196 –

202.

6. Пат.

России 2171241, МПК7 С 04 В 28/24 // С 04 В 111:40. Силикатная композиция

для получения теплоизоляционного пеноматериала / Э.В. Быкова, Г.Х. Коршунова,

А.А. Дорофе-ев, Н.Ф. Ларичева // Открытия. Изобретения. 2001. № 21.

7.

А.Г. Аншиц, Н.Н. Аншиц, С.Н. Верещагин, Т.А. Верещагина, Е.В. Рабчевский, Е.В.

Фоменко, О.М. Шаронова. Новые

функциональные материалы на основе железоалюмосиликатных микросфер летучих зол

энергетических углей. Материалы IV научно-практического семинара «Золошлаки

ТЭС: удаление, транспорт, переработка, складирование», Москва, 19–20 апреля

2012 г. ― М.: Издательский дом МЭИ, 2012. С. 94 – 97.