Високопродуктивна технологія азотування сталі 38ХМЮА

В.А. Безрукава

Державний вищий навчальний

заклад

«Національний гірничий

університет»

М. Дніпропетровськ (Україна)

Розширення

попиту на машинобудівну продукцію і послуги в умовах сучасного ринку вимагають

від виробників збільшення ресурсу роботи виробів та підвищення іх надійності.

На сьогоднішній день на більшості машинобудівних підприємств України широко

використовується технологія хіміко-термічної обробки (ХТО) з метою підвищення

експлуатаційних характеристик деталей, що працюють в умовах агресивного

середовища та інтенсивного зношування. У зв'язку з тим, що збільшується дефіцит

високолегованих інструментальних матеріалів, жароміцних сплавів і нержавіючих

сталей, роль хіміко-термічної обробки буде з кожним роком зростати. Значний

вклад в розвиток та удосконалення теорії та практики ХТО внесли О.М. Мінкевич,

М.С. Горбунов, І.М. Спірідонова, Б.М. Арзамасов, Л.В. Ворошнин та ін. Однак,

ХТО має певні недоліки, а саме: недостатня глибина легованого (дифузійного)

шару та висока енергоємність процесу насичення. Аналіз робіт, направлених на

підвищення продуктивності процесів ХТО, свідчить про те, що поряд з

традиційними дослідженнями в цій галузі ведеться пошук у напрямі інтенсифікації

дифузійних процесів за рахунок попередніх способів обробки (ультразвук,

термомеханічна обробка, об’ємна пластична деформація).

Завдяки

дослідженням А.А. Дерибаса, В.М. Ковалевського, Р.В. Піхтовнікова, В.Г.

Петушкова, В.К. Борисевича, Р.П. Дідика, Л.Є. Мурра, М.А. Мейерса та ін. за

допомогою вибуху виконуються операції формоутворення, зварювання, різання,

зміцнення металів та ін. Проте, поряд з цим, відсутні наукові дослідження і

розробки в області оцінки впливу ударно-хвильової обробки на металеві матеріали

для стимулювання і активації дифузійних процесів при насиченні конструкційних

сталей легуючими елементами, що не дозволяє цілеспрямовано використовувати

ударно-хвильове навантаження у сукупності з традиційними способами

хіміко-термічної обробки з метою підвищення ресурсу роботи деталей з

конструкційних сталей.

Тому,

наукові дослідження, які спрямовані на підвищення ефективності хіміко-термічної

обробки за рахунок зростання глибини легованого шару, зниження енергоємності

процесу насичення, підвищення якості виробів за допомогою ударно-хвильової

обробки є важливими і актуальними.

Основною

метою роботи є дослідження закономірностей впливу ударно-хвильового

навантаження та подальшого азотування на параметри дифузійної зони насичення,

фазовий склад, комплекс механічних та експлуатаційних властивостей конструкційних сталей.

Для

вибору параметрів ударно-хвильового навантаження були проведені дослідження

особливостей навантаження на структуру та властивості конструкційних сталей.

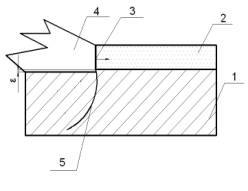

Високоенергетична обробка металевих пластин з легованої сталі 38ХМЮА розмірами

20х70х200 мм проводилась в спеціальній камері. Зразки розміщувались на

спеціальній основі, для запобігання деформації спотворення (рис. 1).

Параметри

ударно-хвильового навантаження відповідно до умов їх здійснення складають: тиск

– 35…40 кбар при використанні вибухової речовини з дрібнодисперсного порошку

аміачно-селітрового складу зі швидкістю детонації 2500…3000 м/с при істотній

щільності ρ0=0,9 г/см3. Параметри легованого шару в сталі

38ХМЮА досліджувались відповідно при дії імпульсу навантаження (І), який

складав 200, 330 та 400 Н∙с, що відповідало значенням залишкової

деформації зразків (ε) 1,2, 1,8, 2,2% відповідно. Дослідження показали

незначне підвищення характеристик міцності конструкційних сталей, в середньому,

на 25…30%.

|

Дуд Д |

|

||||

|

а |

б |

Рис. 1. Схема ударно-хвильового навантаження

металевої пластини «косою» ударною хвилею: а – схема розвитку детонаційного та

ударно-хвильового фронту в металевій перешкоді: 1 – металева пластина; 2 –

заряд вибухової речовини; 3 – фронт детонації; 4 – область розльоту продуктів

детонації; 5 – фронт ударної хвилі; б – монтажна схема: 1 – металева пластина;

2 – заряд вибухової речовини; 3 – точка ініціювання заряду вибухової речовини;

4 – свинцевий контейнер – «імпульсна пастка»

Загальний

характер утворення та структура азотованого шару на всіх зразках однаковий.

Проте, максимальне значення глибини легованого шару спостерігається на сталі

38ХМЮА, що попередньо оброблена вибуховим навантаженням з інтенсивністю 400

Н∙с. Загальний характер зміни глибини дифузійного шару при всіх значеннях

імпульсу однаковий. Найбільше значення глибини азотованого шару було отримано

на сталі 38ХМЮА, яке склало 0,58 мм при інтенсивності ударно-хвильового

навантаження 400 Н∙с, що приблизно в 1,5…1,8 рази більше, ніж без

використання попереднього ударно-хвильового навантаження. Найменше значення

глибини легованого шару 0,42 мм отримано при інтенсивності 200 Н∙с. Крім

того, встановлено, що при інтенсивності ударної хвилі I = 400 Н∙с та наступному азотуванні сталі 38ХМЮА

різко зростає значення мікротвердості приблизно в 1,5 рази у порівнянні з

азотованим шаром, що отриманий без використання попереднього ударно-хвильового

навантаження.

Результати

досліджень, що пов’язані з підвищенням продуктивності процесу азотування

свідчать про ефективність попередньої високоенергетичної обробки для

стимулювання дифузійних процесів ХТО. Встановлено, що використання попереднього

ударно-хвильового навантаження сприяє зниженню енергоємності процесу азотування

(табл.. 1).

Таблиця

1 - Результати промислових випробувань

|

Технологія

обробки |

Оброблюваний

матеріал |

товщина

дифузійного шару, мм |

|

|

Час

обробки 28 годин |

Час

обробки 15 годин |

||

|

заводська

технологія азотування |

38ХМЮА |

0,4 |

0,25 |

|

розроблена

технологія азотування |

38ХМЮА |

0,84 |

0,4 |

Висновки:

За

результатами проведених експериментальних досліджень встановлено, що попереднє

ударно-хвильове навантаження дозволяє збільшити товщину азотованого шару в

1,5…2 рази, що в свою чергу сприяє збільшенню ресурсу роботи виробу. Ці дані

захищені патентами України №№ 7803, 27961, 83769.

Комплексна

хіміко-термічна обробка дозволяє підвищити продуктивність процесу

хіміко-термічної обробки в 2…2,5 рази за рахунок скорочення часу насичення, а

також знизити енергоємність процесу на 25…30%.