Строительство и

архитектура /4. Современные строительные материалы

Мирюк О.А. , д.т.н.

Рудненский индустриальный институт, Казахстан

Влияние технологических факторов

на поризацию стекломассы

Пеностекло лидирует по эксплуатационным свойствам в ряду эффективных

теплоизоляционных материалов. Сотовая структура пеностекла, состоящая из

замкнутых стеклянных ячеек, обеспечивает неизменность прочностных и теплозащитных характеристик материала в

процессе эксплуатации [1, 2].

Широкому

распространению производства поризованого стекла препятствуют дороговизна сырья

и сложности технологии [2]. Повышению эффективности производства пеностекла

может способствовать применение в качестве сырья техногенных стекол с использованием различных

приемов поризации.

Цель работы – исследование влияние вещественного состава стекломассы на

поризацию пеностекла.

Сырьевой основой для синтеза пеностекла послужил тонкомолотый стеклобой.

Для формирования пор использованы традиционные газообразователи кокс и

известняк; а также мало изученный порообразователь – жидкое стекло. В стекломассу добавляли микросферу – отход

теплоэнергетики.

Для

проведения исследований изготовлены образцы – таблетки диаметром 3 см, высотой

1 см. После сушки при температуре 50оС образцы обжигали по заданному

режиму. Для характеристики исследуемых материалов определяли среднюю плотность

и водопоглощение образцов; рассчитывали коэффициент вспучивания Квс (соотношение

объемов поризованного и исходного образцов); визуально оценивали структуру

поризованного стекла.

Исследовано

влияние вида порообразующего компонента на структуру пеностекла, влияние

микросферы и концентрированного раствора гидрооксида натрия на свойства пеностекла. Результаты эксперимента

сведены в таблицу 1. Зависимость свойств пеностекла от состава шихты показана

на рисунке 1.

Таблица

1 – Влияние вещественного состава шихты

на структуру стекломассы

|

Состав стекольной

шихты, % |

Плотность, кг/м3 |

Водопоглощение, % |

Квс |

|||

|

Бой стекла |

Микросфера |

NaOH |

Газообразователь |

|||

|

100 |

– |

– |

20 Жидкое стекло |

460 |

6,8 |

2,9 |

|

90 |

10 |

– |

20 Жидкое стекло |

605 |

22,5 |

2,1 |

|

80 |

20 |

– |

20 Жидкое стекло |

560 |

25,5 |

1,8 |

|

70 |

30 |

– |

20 Жидкое стекло |

640 |

15,9 |

1,4 |

|

80 |

20 |

20 |

20 Жидкое стекло |

595 |

24,3 |

1,95 |

|

80 |

20 |

30 |

20 Жидкое стекло |

615 |

22,4 |

1,82 |

|

80 |

20 |

40 |

20 Жидкое стекло |

690 |

20,0 |

1,46 |

|

100 |

– |

– |

5 Кокс |

1225 |

0,8 |

– |

|

100 |

– |

– |

2,5 Известняк |

695 |

13,9 |

2,02 |

Рисунок 1– Влияние вида

порообразующего компонента

на свойства стекломассы

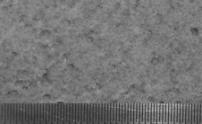

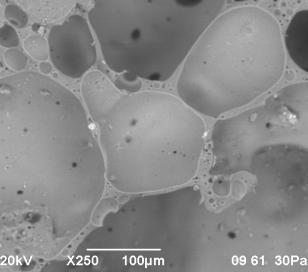

Выявлено,

что наибольшим эффектом вспучивания и наилучшими показателями обладают

композиции «стеклобой : жидкое стекло», «стеклобой : микросфера : жидкое стекло»

(рисунок 2). Структура материала однородна,

поры замкнутые, равномерно распределены.

Введенная

в состав микросфера делает структуру более однородной, форма образцов

сохранилась. С увеличением содержания микросферы возрастает плотность

пеностекла. Способность к поризации уменьшается по мере увеличения содержания

микросферы.

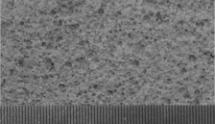

Введение

щелочи NaOH существенно не повлияло на показания плотности материала. С

увеличением содержания гидроксида натрия увеличивается размер пор, возрастает

доля открытых пор (рисунок 2).

Стекломассы

традиционного состава имеют высокую плотность, неравномерную пористость. Форма

образцов деформирована. Поверхность образцов спекшаяся, плотная. Образец,

изготовленный с использованием кокса в качестве газообразователя, имеет высокую

плотность.

Сравнительная

оценка строения пеностекла различной поризации позволяет отдать предпочтение

жидкому стеклу.

жидкое стекло жидкое стекло жидкое

стекло

с добавлением микросферы с добавлением NaOH

известняк кокс

Рисунок 2 – Структура

пеностекла с использованием

различных порообразователей

Использование

жидкого стекла положительно влияет на процесс спекания частиц, расширяя

температурно-временной интервал, в котором протекает формирование структуры

поризованного стекла. Присутствие в смеси продуктов реакций гидратации и

гидролиза положительно отражается на вспучивании стекла, обусловленном более

ранним спеканием смеси и выделением при нагревании дополнительных объемов газа

Для

дальнейших исследований использован тонкомолотый стеклобой и жидкое стекло

плотностью 1350 кг/м3.

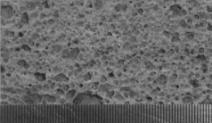

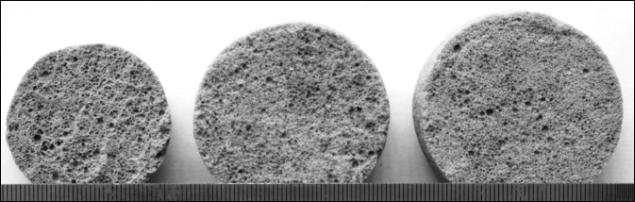

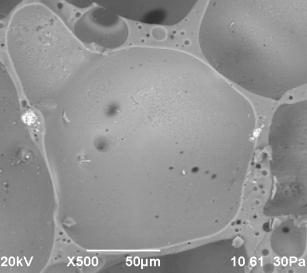

Результаты исследования влияния

добавки жидкого стекла приведены в таблице 2. Зависимость средней плотности,

коэффициента вспучивания и водопоглощения от концентрации жидкого стекла

приведена на рисунке 3. Структура пеностекла

представлена на рисунках 4 и 5.

Таблица 2– Влияние количества жидкого стекла на

структуру стекломассы

|

Состав стекольной

шихты, % |

Плотность, кг/м3 |

Водопоглощение, % |

Квс |

|

|

Стеклобой |

Жидкое стекло |

|||

|

100 |

15 |

840 |

1,6 |

1,63 |

|

100 |

25 |

530 |

4,5 |

2,57 |

|

100 |

35 |

485 |

4,0 |

2,99 |

Рисунок 3 – Влияние содержания

жидкого стекла на свойства стекломассы

![]()

Рисунок 4 – Структура пеностекла с различной добавкой

жидкого стекла

Рисунок 5 – Микроструктура

стекломассы из стеклопорошка и жидкого стекла

Вывод. Показана возможность

получения пеностекла из порошкообразного стеклобоя с использованием в качестве

порообразователя жидкого стекла. Пеностекло, изготовленное из стеклобоя с

применением жидкого стекла отличается повышенными пористостью.

Литература:

1. Федосов С.В., Щепочкина Ю.А., Баканов М.О. Особенности

получения композиционного строительного

материала на основе пеностекла с защитно-декоративным покрытием//Строительство

и реконструкция. 2013.№ 3. С.77– 80.

2.

Пучка О.В., Вайсер С.С. Влияние параметров пенообразующей смеси на морфологию теплоизоляционного пеностекла

// Техника и технология силикатов. 2015. № 1. С. 12 – 15.