к.т.н., доц. Котина Н.М., к.т.н., доц. Куц Л.Е., д.т.н., проф. Родионов И.В., студ. Суслин Г.А., студ. Куц А.К.

Саратовский государственный технический

университет имени Гагарина Ю.А., Россия

Механизм формирования сварных соединений металлов с

неметаллами

Создание технологических процессов диффузионной

сварки металлов с различными видами технической керамики, в том числе ферритов,

невозможно без четкого представления о механизме формирования соединений

разнородных материалов, то есть о процессах физико-химического взаимодействия в

металл – неметаллическом контакте и установления общих химических связей

различного типа (металлических – ненасыщенных со стороны металла и ковалентных

– с жесткими ограничениями на углы, число и длину связей со стороны неметалла)

в контакте соединяемых материалов.

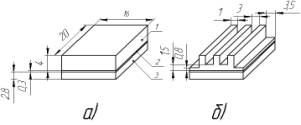

В настоящее время широкое применение в СВЧ

технике находят ферритовые элементы, представленные на рис.1.

Рис.1.

Ферритовые элементы

Из указанных элементов изготавливаются ферритометаллические узлы (ФМУ), представленные на рис.2. При этом

используются процессы диффузионной сварки (ДС) и пайки мягкими и твердыми

припоями.

Рис.2.

Конструкции малогабаритных ферритометаллических узлов:

1- ферритовый

элемент; 2- прокладка из меди МБ; 3-компенсатор термических напряжений из

псевдосплава МД (медь + молибден)

Процессы пайки и диффузионной сварки

предполагают существенные термомеханические воздействия на ферритовые элементы

(температуры от 800º до 1000ºС, удельные усилия сжатия от

0,1×107 до 1,5×107 Па). В

этой связи, необходимы оценки высокотемпературной прочности ферритовых

материалов, без которых невозможно проектировать технологические процессы пайки

и диффузионной сварки. В каждом конкретном случае необходимы дополнительные

эксперименты по оценке высокотемпературной прочности конкретной марки

ферритовых материалов.

Важнейшим качественным показателем керамики,

определяющим возможность ее сварки и применения, является прочность и

термостойкость. В процессе сварки и эксплуатации керамических изделий неизбежны

колебания температуры, вследствие чего возникают температурные напряжения.

Температурным изменениям, приводящим к разрушению изделий, соответствует

критическая разность температур, определяемая произведением двух величин:

термического напряжения и фактора формы тела. Сравнение физико-механических

свойств показывает, что термостойкость ферритов в 5 - 14 раз ниже, чем

алюмооксидной керамики, а самые низкие значения имеют феррошпинели. Поэтому

обычно используемые при сварке электроизоляционных керамик скорости нагрева и

охлаждения (0,25 - 0,3 K/с.) при сварке ферритов пригодны только для небольших

узлов. Для узлов больших размеров они должны быть понижены до 0,08 - 0,12 K/c.

Таким образом, скорости нагрева и охлаждения – важные параметры сварки металлов

с керамическими материалами.

Одна из основных проблем технологии диффузионной

сварки ферритов с металлами – возможность изменения структуры и основных

электромагнитных параметров ферритов. Большое многообразие физических и

химических свойств ферритовых материалов требует оценки влияния

вакуумно-термического воздействия на параметры фактически каждого типа

ферритов. Глубина этого влияния определяет дальнейшую технологию изготовления

ферритометаллических узлов. Учитывая, что ферритовая структура может быть

изменена под действием нагрева в вакууме и что причина такого изменения будет

связана с потерей кислорода, измерение температурной зависимости удельного

электросопротивления феррита было выбрано как основной способ оценки таких

изменений. Исследования показали, что нагревание ферритов в вакууме влияет на

их электросопротивление и некоторые другие характеристики [1]. Уменьшение

электросопротивления можно объяснять потерей кислорода ферритовым материалом и,

как результат, появление дополнительного количества ионов Fe2+. Это

подтверждается результатами дополнительных химических исследований: исходный

феррит содержал 0,11-0,17% Fe2+,

после нагревания при 1173 К – 1,47-1,59% Fe2+. Наблюдается

увеличение доли катионов Fe2+ и электропроводности феррита.

Необходимо отметить, что повторное нагревание на воздухе фактически

восстанавливает электропроводность, что объясняется возвратом кислорода в

структуру феррита. Все эти выводы справедливы для классических режимов

диффузионной сварки (рис. 3).

Рис. 3. Зависимости

прочности соединений

феррограната З0СЧ6 +

медь МБ (1 - от температуры; 2 - от сварочного давления; 3 - от времени

изотермической выдержки)

Таблица

Температура сварки и прочностные характеристики

материалов

|

Материал |

Температура сварки |

Прочность соединения,

МПа |

|

|

Абсолютная, К |

Гомологическая, Тсв/Тпл |

||

|

Pb - Al2O3 |

563 |

0,94 |

56 |

|

Al - Al2O3 |

893 |

0,96 |

95 |

|

Cu - Al2O3 |

1298 |

0,96 |

153 |

|

Cu - Y2,22 Cd0.75 O12 (феррогранат) |

1298 |

0,96 |

65 |

|

Cu - ультрафарфор |

1303 |

0,96 |

120 |

|

УФ46 |

1313 |

0,97 |

180 |

|

Cu - ВК94-2 |

1623 |

0,94 |

200 |

|

Ni - Al2O3 |

1647 |

0,89 |

220 |

|

Fe - А12O3 |

893 |

0,96 |

180 |

|

АМц-ВК94-1,

АМц-ВК100-2 |

893 |

0,96 |

70 |

Выводы:

Соединение феррограната 30СЧ6+медь МБ с высокой

прочностью могут быть получены при температуре 1190÷1210 К, давлении 16÷20 МПа, времени

17÷19 мин. (табл.) [2].

Литература

1.

Куц,

Л.Е. Влияние термовакуумной обработки на свойства ферритовых материалов / Л.Е.

Куц, О.Ю. Жевалев, Н.М. Котина, Г.В. Конюшков // Вакуумная техника и

технология, Санкт-Петербург, июнь 2011 г. Т.21 №2. С.74.

2.

Куц,

Л.Е. Изменение свойств ферритовых материалов при нагреве в вакууме /Л.Е. Куц,

О.Ю. Жевалев, Н.М. Котина, В.Г. Конюшков //Вакуумная техника и технология,

Санкт-Петербург. 2011. Т.21 №4. С.237-238.