к.т.н. доц. Котина Н.М., к.т.н. доц.

Куц Л.Е., д.т.н. проф. Родионов И.В., магистрант Уваров И.А.

Саратовский государственный технический университет

имени Гагарина Ю.А., Россия

Исследование режимов твердофазного

соединения металлокерамических узлов спиралей замедляющих систем

При сборке спирали с покрытием в виде дорожек в

70% случаев происходит смещение опорных керамических стержней относительно

дорожек, в момент извлечения керна оправки и при осаждении молибденовых колец

[1]. Смещение опорных керамических стержней приводит в некоторых случаях к

разрушению макетов в момент демонтажа оправки для сжатия. Чтобы исключить

возможность образования дефектов, производим твердофазное соединение

керамических опорных стержней со спиралями покрытыми медью по всей поверхности

[2].

Для определения оптимального режима

твердофазного соединения было опробовано несколько режимов (табл.).

Таблица

Режимы твердофазного соединения

|

№ режима |

Скорость подъема температуры, С/мин |

Температура первой технологической выдержки

Т1, С |

Время первой технологической выдержки, мин. |

Температура второй технологической выдержки

Т2, С |

Время второй технологической выдержки, мин |

Температура создания твердофазного соединения,

С |

Время создания твердофазного соединения, мин. |

Скорость снижения температуры, С/мин |

Давление в вакуумной камере, Па |

|

1 |

15 |

720 |

5 |

- |

- |

850 |

15±2 |

15 |

1·10-3 |

|

2 |

15 |

720 |

5 |

800 |

10 |

900 |

15±2 |

15 |

1·10-3 |

|

3 |

15 |

720 |

5 |

850 |

10 |

1000 |

15±2 |

15 |

1·10-3 |

|

4 |

15 |

720 |

5 |

830 |

10 |

950 |

15±2 |

15 |

1·10-3 |

|

5 |

15 |

720 |

5 |

830 |

10 |

950 |

5±1 |

15 |

1·10-3 |

|

6 |

15 |

720 |

5 |

830 |

10 |

950 |

10±1 |

15 |

1·10-3 |

|

7 |

15 |

720 |

5 |

830 |

10 |

950 |

12±2 |

15 |

1·10-3 |

|

8 |

15 |

720 |

5 |

830 |

10 |

1000 |

5±1 |

15 |

1·10-3 |

|

9 |

15 |

720 |

5 |

830 |

10 |

1000 |

10±1 |

15 |

1·10-3 |

|

10 |

15 |

720 |

5 |

830 |

10 |

1000 |

12±2 |

15 |

1·10-3 |

Твердофазное соединение проводили в вакуумной

печи. Оправка состоит из молибденовых вкладышей, в которые помещаются

керамические опорные стержни, конических стержней из нержавеющей стали и

молибденовых колец. Особенность заключается в том, что конструкция оправки

позволяет обеспечивать необходимую величину давления на керамические стержни,

которые расположены под углом 120° относительно друг друга [3].

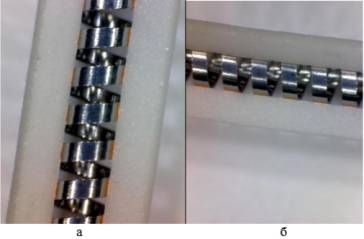

В процессе твердофазного соединения по режимам

№№ 3,4,7 (табл.) медь с открытых участков спирали испаряется и оседает на

стенках камеры. Медное покрытие остается только в зоне взаимодействия спирали с

керамическими стержнями (рис. 1 а, б).

Рис. 1. Внешний вид

макетов по режимам:

а – режим №4; б – режим

№7

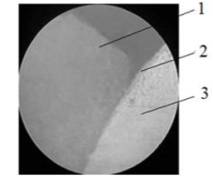

Анализ полученных твердообразным соединением образцов показывает, что режимы № 4 и №7 являются оптимальными. Однако с целью определения возможности, сокращения времени изготовления ВЧ-пакета были опробованы режимы №№ 5, 6 и 7. Макеты, изготовленные по режиму 5, разрушаются в момент демонтажа оправки для сжатия, а по режиму 6 - имеют низкую прочность. Галтели в местах контакта стержни со спиралью отсутствуют (рис. 2). Опробование режимов № 4 и №7 в водороде не дало положительных результатов, т.к. при проведении процесса в водороде происходит треск керамики.

Рис. 2.

Место сварки керамических стержней с молибденовой спиралью покрытой

медью: 1 – керамический стержень; 2 –

медное покрытие; 3 – молибденовая спираль

Для измерения прочности макет 1 насаживается на

керн, опорный стержень равномерно обвивается тонкой проволокой. В полученные

петли помещается второй керн 2, после чего на второй керн подвешивают груз 3,

постепенно увеличивая вес груза до полного отрыва стержня (рис. 3).

Рис. 3. Схема измерение прочности макетов:

1 – макет; 2 – керн; 3 – груз

После отрыва стержня вычисляется прочность

твердофазного соединения.

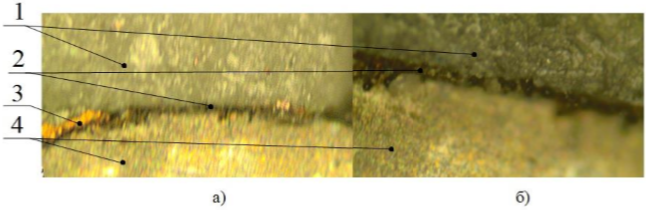

Внешний вид зоны взаимодействия показан на рис.

4. Видно образовавшуюся фазу сложного оксида в виде шаровидных включений.

Рис. 4. Зона

взаимодействия бериллиевой керамики с медью:

а – увеличение х500; б – увеличение х1000;

1 – бериллиевая керамика; 2 – новая фаза

BeCuO2; 3 – медь; 4 – молибденовая спираль

Литература

1.

Орлова, М.Д.

Твердофазное соединение узлов металлокерамических спиральных замедляющих систем

/ М.Д. Орлова, А.Я. Зоркин, Н.И. Бабкова // Вестник СГТУ. - №2. – 2014. –

47-58.

2.

Орлова, М.Д.

Диффузионная сварка спиральных замедляющих систем/ М.Д. Орлова, Г.В., Конюшков,

А.Я. Зоркин // Научно-технический и производственный журнал по сварке, контролю

и диагностике «Сварка и диагностика». - №3. - 2013 – С. 16-18.

3.

Орлова, М.Д.

Изготовление спиральных замедляющих систем с применением диффузионной сварки /

М.Д. Орлова, Н.И. Бабкова, С.М. Лисовский // Сборка в машиностроении,

приборостроении. - № 5. - 2013. – С. 50-52.