д.т.н.,

профессор Худякова Т.М, магистрант Джурабекова М.К., к.т.н., доцент Колесников

А.С.

РГП на ПХВ

«Южно-Казахстанский государственный университет им. М. Ауэзова»,

Казахстан, г. Шымкент

Интенсификация

процесса обжига путем дополнительного питания печи с горячего конца

Цементная

промышленность входит в группу крупных потребителей топлива и энергии [1].

Высокая энергоемкость технологии цемента

и необходимость снижения затрат ставит задачу выбора оптимального

состава клинкера и совершенствования процесса обжига. Производительность печей,

удельный расход топлива и прочие определяющие показатели зависят не только от

исходных конструктивных характеристик технологических установок, но и от

режимов их работы. Ускорения режима до известного предела повышает

производительность, но при этом существенно увеличивает непроизводительные

потери, связанные с выносом материала, повышением температуры отходящих газов,

удельный расходом теплоты и, соответсвенно , топлива.

С целью экономии сырья (в

частности, основного составляющего портландцемент известняка), топлива,

значительного снижения выбросов парниковых газов в атмосферу предлагается

получить низкоосновной клинкер, а при вводе с

горячего конца печи CaO или Ca(OH)2, повышая коэффициент

насыщения клинкера – то есть получить алитовый

клинкер при низких температурах [2,3]. Введение с горячего конца печи

известкового компонента[4,5]CaO или Ca(OH)2 позволит увеличить

коэффициент насышения клинкера на заключительной

стадии обжига с 0,75 до 0,90. При этом решаются как технологические, так и экономические

проблемы производства.

Для

решения вопроса об использовании оксида кальция с целью повышения коэффициента

насыщения был получен белитовый клинкер из сырья Састюбинского_завода с КН = 0,75следующего минералогического состав, %: C2S- 64,319%, C3S- 10,438%, C4AF -14,649%, C3A-7,950%

Сырьевые

компоненты тщательно перемешивались как в сухом состоянии, так и вместес водой, затем высушивались и подвергались помолу.

Приготовленная смесь загружалась втигли и

подвергалась резкому обжигу в силитовой печи при

температуре 1350 0C.

Выдержка

при максимальной температуре составляла 30 минут. В результате обжига получен белитовый клинкер,микрофотографии

которого представлены на рисунке 1.

Рисунок 1- Белитовый клинкер,х200,tобжига=1350 0

С

Белитовый

клинкер отличается мелкокристаллической структурой. Белит закристаллизован в

виде округлых зерен размером 10-20 мкм, алит 5-15

мкм. Размеры кристаллов меньше, чем в рядовых клинкерах. Это обусловлено,

прежде всего, низкой температурой синтеза. Белитовый

клинкер отличается зональным расположением кристаллов алита

и белита в поле аншлифа. В промежутках между белитовыми и алитовыми зернами – алюмоферриты и алюмината.

Химический и минералогический состав клинкера полученный в лабораторных условиях показан в

таблицах 1 и 2.

Таблица 1 Химический состав клинкера

|

компонент |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

|

клинкер |

25,184 |

6,084 |

4,819 |

61,298 |

2,951 |

0,038 |

Таблица 2-

Минералогический состав клинкера

|

Минералогический состав клинкера |

|

|

C3S |

10.438 % |

|

C2S |

64.319 % |

|

C3A |

7.950 % |

|

C4AF |

14.649 % |

Для

синтеза алитового клинкера необходимо было получить

активный оксид кальция. Его получали путем резкого обжига при температуре 900 -

950°С и выдержки в 15 минут из известняка Састюбинского

месторождения.

Из

известняка Састюбинского месторождения получали

активную известь, а также использовали отходы известеобжигатёльных

печей, переводя их в Са(ОН)2. Исходными

при обжиге алитового клинкера из белитового

и СаО взяты следующие данные: коэффициент насыщения алитового клинкера - 0,92, степень превращения двухкальциевого силиката в трехкальциевый

силикат - 75%, что соответствует следующему минералогическому составу алитового клинкера: C3S - 64%, C2S - 1 5%, С3А - 8,5%, C4AF - 12,5%.

Для

полного насыщения двухкальциевого силиката известью,

до трехкальциевого силиката по реакции C2S + СаО→

C3S необходимо 24,56 % СаО, тогда для 75% насыщения C2S известью необходимо

соответственно 18,45 % СаО.

Таким образом, в

последующих обжигах во всех случаях вводился СаО в

количестве 18,5% от массы белитового клинкера.

Предварительно

полученный белитовый клинкер размалывался до удельной

поверхности 260 м2/кг и перемешивался с полученной активной

известью (S=300

м2/кг или Са(ОН)2 - S =390 м2/кг). Затем из

перемешанных в сухом состоянии компонентов формовались кубики 2x2x1,5 см под

давлением 40,0 МПа.

Обжиги

проводились в лабораторной электрической печи с карборундовыми нагревателями.

Образцы загружались в разогретую до температуры 1380°С печь и выдерживались при

максимальной температуре 15 минут. В синтезированных клинкерах определялась СаОсв и проводился электронно-микроскопический анализ.Результаты определения CaOсв

в клинкерах представлены в таблице 3.

Таблица 3- Взаимодействие

CaO

с белитовым клинкером (в порошкообразном состоянии)

|

№ п/п |

Материал |

Температура обжига,0С |

Продолжительность обжига, мин |

Содержание CaOсв, % |

|

1 |

Белитовый клинкер с CaO |

1350 |

30 |

0,33 |

|

2 |

Белитовый клинкер с CaO |

1370 |

15 |

0,73 |

|

3 |

Белитовый клинкер с CaO |

1370-1380 |

10 |

0,29 |

|

4 |

Белитовый клинкер с CaO |

1370-1380 |

5 |

0,29 |

|

5 |

Белитовый клинкер с CaO |

1370-1380 |

3 |

1,05 |

|

6 |

Белитовый клинкер с Са(ОН)2 |

1370-1380 |

3 |

0,75 |

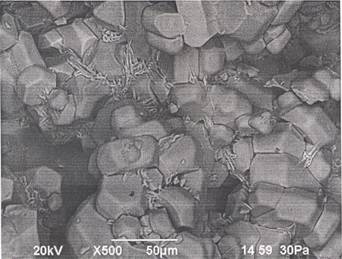

Рисунок

2- Алитовый клинкер, х500, tобжига=1380

0 С

Клинкер

из смеси белитового клинкера и активной извести

хорошо спекся (СаОсв - 0,75 %), в клинкере

с использованием Са(ОН)2 содержание СаОсв составляло 0,5%. Небольшое количество СаОсв в продуктах обжига обусловливается высокой

дисперсностью Са(ОН)2 и разложением его

при более низкой температуре.

Исследования

на растровом микроскопе показали, что в результате взаимодействии белитового клинкера с активной известью образовалось

большое количество алита. Кристаллизация образовавшегося

алита разнообразная. Клинкерные минералы расположены

группированием вокруг пор. Микрофотография алитового

клинкера представлена на рисунке 2

Размолотые

с 3 % гипса до удельной поверхности 290 м2/кг синтезированный и

промышленный клинкер подвергались физико-механическим испытаниям. Результаты

испытаний приведены в таблице 3.

Таблица

3- Физико-механические испытания цементов, полученных из синтезированных

клинкеров

|

Характеристики

цементов |

|

|

Клинкер |

|

|

|

|

КН=0,75 |

КН=0,92

синтезированный с СаОактив |

|

КН=0,92

синтезированный с Са(ОН)2 |

КН=0,92

промышленный |

|

|

|

|

|||

|

Водоцементное

отношение, % |

25,1 |

25,3 |

|

25,4 |

25,5 |

|

Начало

схватывания, мин |

85 |

75 |

|

75 |

75 |

|

Конец

схватывания, мин |

105 |

П5 , |

|

115 |

115 |

|

Удельная

поверхность, м2/кг |

280 |

290 |

|

290 |

300 |

|

Предел

прочности при сжатии |

|

|

|

|

|

|

образцов, МПа,

изготовленных |

|

|

|

|

|

|

из цементного

теста в возрасте |

|

|

|

|

|

|

3 сут. |

24,7 |

41,9 |

|

42,4 |

43,1 |

|

7 сут. |

42,5 |

72,4 |

|

73,0 |

73,3 |

|

28 сут. |

81,4 |

91,5 |

|

92,2 |

92,4 |

Результаты

физико-механических испытаний свидетельствуют о том, что качество цемента,

полученного взаимодействием белитового клинкера с

активной СаО и Са(ОН)2

в лабораторных условиях по рассмотренному в настоящей работе способу, не хуже

цемента, полученного по традиционной технологии.

Взаимодействие

белитового клинкера с активной известью или Са(ОН)2 в производственных условиях можно

осуществить питанием вращающейся печи шламом с КН-0,75 и вдуванием активной СаО или Са(ОН)2 через

форсунку с горячего конца печи.В результате

проведенных исследований установлена возможность повышения производительности

вращающихся печей на 18% при сохранении качества клинкера, снижения количества

выбросов СО2, за счет сокращения содержания в клинкере карбонатной

составляющей, уменьшения выбросов NOx за счет

снижения расхода топлива на обжиг клинкера.

Литература:

1 Худякова Т.М.

Возможности снижения энергозатрат при производстве и использовании цементов

//Комплексное,использование минерального сырья,-

2002,- №5. - С.77-80.

2 Журавлев, П.В. Синтез низкоосновного клинкера с использованием шлаков и получение

высококачественного смешанного цемента. Диссертация на соискание ученой степени

кандидата технических наук, Белгород. - 1999. -147 с.

3 Барбанягрэ,

В.Д. Интенсификация спекания цементного клинкера на основе низкотемпературных

расплавов: автореф. дис.

д-ра техн. наук: 05.13.07 / Петербург, гос. технич. институт (технич.

университет). СПб., 1998.-52 с.

4 Дзвонковский, Р.М. Исследование процесса обжига

портландцементного клинкера при введении известняка в зону охлаждения

вращающейся печи [Рукопись] : дис. ... канд. техн. наук / Р. М. Дзвонковский ;

Харьковский политехнический ин-т. - Харьков, 1974. - 154 с.

57Кравченко, И.В. Дополнительное питание вращающихся

печей -эффективный способ повышения их производительности / И.В. Кравченко,

Е.И. Ковалева, В.И. Жарко // Цемент. 1979. - №2. - С. 6-7.