магистрант Әсілбекова М.Т., к.т.н. Серикбаев

Б.Е., д.т.н. Куртаев А.С., доктор PhD Жакипбаев Б.Е., магистрант Аманова

Ж.Ә.

РГП «Южно-Казахстанский

государственный университет им. М. Ауэзова», Казахстан, г. Шымкент

Исследование влияния портландцемента

М500 ТОО «Стандарт Цемент» на состав и свойства

Бетон является композиционным материалом с наличием пор и

трещин. В настоящее

время одной из основных задач строительного материаловедения в области бетоноведения является получение долговечных высокопрочных бетонов,

имеющих быстрый темп набора прочности на основе высокомарочных цементов [1].

Разрушение бетонной плиты, сопровождающееся коррозией

арматуры, может быть вызвано хлоридной коррозией бетона ІІ вида, где попадание хлоридов

в бетон усиливают процессы растворения других составляющих, гидроксид кальция

выносящийся по капиллярным порам на поверхность бетона, образует налет карбоната

кальция, отсюда щелочность поровой жидкости бетона падает и начинается коррозия

железной арматуры, где присутствующие хлориды ускоряют этот процесс [2].

Для

исследования использовали портландцементы ТОО «Стандарт Цемент» М400 и М500

(таблицы 1, 2).

Таблица 1 – Химический состав портландцементов

|

Наименование |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

K2O |

Na2O |

п.п.п. |

|

Портландцемент М400 |

2,3 |

4,65 |

5,21 |

61,24 |

1,61 |

1,8 |

0,20 |

0,35 |

2,45 |

|

Портландцемент М500 |

21,5 |

5,55 |

4,7 |

64 |

1,46 |

1,9 |

0,35 |

- |

0,49 |

Таблица 2 – Свойства портландцементов

|

Наименование |

Удельная поверхность, см2/г |

Начало схватывания, мин |

Конец схватывания, мин |

Нормальная густота, % |

Активность 28 сутки, кгс/см2 |

|

Портландцемент М400 |

3000 |

140 |

330 |

29 |

418 |

|

Портландцемент М500 |

3200 |

120 |

250 |

28 |

513 |

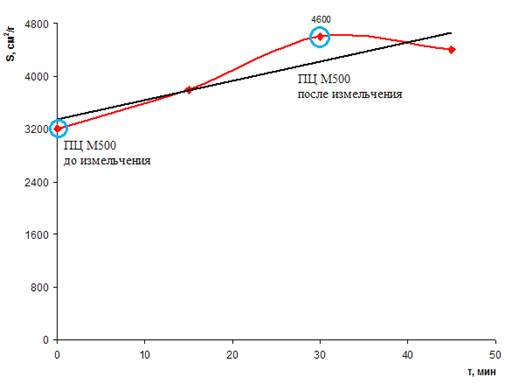

Для того чтобы достигнуть проектной прочности бетона при меньшем расходе

цемента, в экспериментально-исследовательской лаборатории

физико-механических испытаний вяжущих материалов на кафедре «Технологии

цемента, керамики и стекла» с помощью вибромельницы

СВМ-04 был произведен домол ПЦ М500 до удельной

поверхности: S = 4600 см2/г, так

последующее доизмельчение приводило к агрегации, т.е. с увеличением времени

измельчения удельная поверхность не увеличивалась, а наоборот снижалась,

по-видимому это связано с налипанием частиц друг на друга (рисунок 1).

Рисунок

1 – Влияние доизмельчения на удельную поверхность ПЦ

Сократить

расход цемента, являющегося наиболее дорогим и дефицитным компонентом в бетоне

возможно за счет введения заполнителей (крупный – щебень, мелкий – песок, до

80%), которые улучшают технические свойства бетона и оказывают влияние на его

долговечность и стоимость. В качестве крупного заполнителя использовали щебни Тассайского и Сайрамского

месторождений, отвечающие требованиям ГОСТ 8267-93, а в качестве мелкого заполнителя использовали песок

Чуйского месторождения (в таблице 3 показаны составы бетона).

Таблица 3 – Состав бетона

|

Марка цемента |

Расход на |

Показатели прочности,

МПа |

||||||

|

Ц |

Щ |

П |

В |

3 сут |

7 сут |

14 сут |

28 сут |

|

|

ПЦ М500* |

450 |

1040 |

670 |

200 |

16,4 |

27,5 |

34,3 |

40,5 |

|

ПЦ М500 (домол)** |

420 |

1060 |

670 |

210 |

20,7 |

31,4 |

38,5 |

43,5 |

* - В/Ц =

0,44; ** - В/Ц = 0,48

Таким образом,

ПЦ М500 (после измельчения) позволяет снизить расход цемента, не уменьшая

прочностные показатели бетона.

Литература:

1. Добшиц Л.М., Федунов В.В., Клибанов А.Л. Технология получения высокопрочных,

долговечных бетонов с ранними сроками набора прочности, с использованием

добавок на минеральной основе. Сборник докладов 3-го (XI) Международного совещания по химии и

технологии цемента. Москва, 2009. – С.80-83

2. Довгань И.В., Жудина

В.И., Маковецкая Е.А. Коррозия железобетонных конструкций. Сборник докладов 3-го

(XI)

Международного совещания по химии и технологии цемента. Москва, 2009. – С.86-89