Строительство и архитектура /4. Современные строительные материалы

Мирюк О.А., д.т.н.

Рудненский индустриальный институт,

Казахстан

Влияние горючих сланцев на формирование

структуры пеностекольного материала

Технологии

ячеистых силикатных материалов пиропластичного

синтеза испытывают проблему расширения сырьевой базы. Предпочтительна ресурсосберегающая

технология получения вспененного стекла на основе стеклобоя

– бытовые и

промышленные отходы силикатных стекол. Для регулирования фазового состава и пористости в порошковый

стеклобой вводят корректирующие добавки [1 – 3]. Введение

новых компонентов в состав шихты влияет на характер поризации

пеностекла, однако особенности формирования структуры пеностекла с

использованием новых сырьевых компонентов освещена мало.

Горючие

сланцы – твердое горючее ископаемое, мировые запасы которого в пересчете на эквивалентное

топливо в десятки раз превышают ресурсы нефти и природного газа. Низкотемпературное

газообразование за счет углеродной составляющей горючих сланцев представляет

интерес для формирования пористой структуры при вспенивании стекломассы.

Цель работы

– исследование влияния горючих сланцев на формирование структуры и свойства пеностекла.

Для приготовления стекольной шихты

использовали измельченный до порошкообразного состояния бой тарного стекла. Для

оптимизации концентрации горючих сланцев в стекольной шихте исследованы

сырьевые массы с различным содержанием добавки. Для придания формовочной массе

пластичного состояния использовано жидкое стекло в количестве 40 %, которое

одновременно служит порообразующим компонентом.

Кратность

уменьшения плотности рассчитывается путем деления плотности до обжига на

плотность образца в результате обжига (таблица 1).

Для обеспечения высокой равномерной пористости

пеностекла содержание добавки целесообразно ограничить. Содержание добавки следует

ограничить 30 % . Наименьшая плотность при введении горючих сланцев 250 кг/м3 при содержании добавки 20 %. При

увеличении добавки свыше 40 % наблюдается ухудшение структуры.

Таблица

1 – Влияние горючих сланцев на структуру и плотность пеностекла

|

Состав

сырьевой шихты, % |

Кратность

уменьшения

плотности |

Коэффициент

вспучивания |

|

|

стеклобой |

горючие

сланцы |

||

|

100 |

0 |

5,4 |

0,10 |

|

90 |

10 |

7,4 |

0,20 |

|

80 |

20 |

6,1 |

0,22 |

|

70 |

30 |

3,8 |

0,35 |

|

60 |

40 |

3,9 |

0,55 |

|

50 |

50 |

2,3 |

0,60 |

|

40 |

60 |

2,7 |

0,60 |

|

30 |

70 |

2,7 |

1,0 |

|

20 |

80 |

2,1 |

1,0 |

|

10 |

90 |

1,8 |

1,0 |

|

0 |

100 |

1,2 |

1,0 |

Для оптимизации температуры обжига

сырьевых шихт исследована кинетика превращений материалов при обжиге в

интервале температур 400 – 850 0С. В

качестве объектов исследования выбраны составы сырьевых шихт, %: стеклобой

– 100; стеклобой – 80 и сланцы горючие –20; сланцы

горючие – 100. В сырьевые массы

добавляли жидкое стекло. Влияние

температуры обжига на плотность пеностекла из шихт различного состава отражено

на рисунке 1.

При обжиге шихты с добавлением горючих

сланцев в интервале температур 500 – 700 0С

наблюдается снижение плотности, при последующем нагреве происходит увеличение

плотности за счет спекания материала и уплотнения структуры. При обжиге шихты

сложного состава (стеклобой + сланцы горючие), начиная

с 600 0С , снижается плотность, которая

достигает наименьшего значения 280 кг/м3

при 850 0С. Для получения пеностекла

плотностью 270 – 420

кг/м3 температура обжига должна составлять 800 – 850

0С

Рисунок 1 – Влияние температуры обжига на плотность

пеностекла

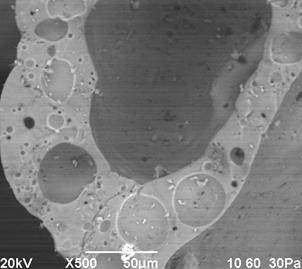

Наличие горючей составляющей в

стекольной шихте создает источник газообразования и способствует формированию дополнительного

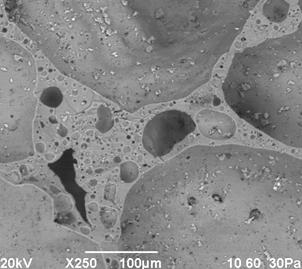

количества пор (рисунок 2). Пористость

пеностекольного материала, полученного с использованием горючих сланцев

характеризуется выраженной полимодальностью: наряду с

крупными основными ячейками, образуются

мелкие поры в перегородками

между ячейками (рисунки 2 и 3).

![]()

Рисунок 2 – Влияние горючих сланцев на структуру пеностекла

Рисунок 3 – Микроструктура пеностекла из шихты с 20 % горючих сланцев

Исследованы

пирогенные превращения при различных режимах обжига стекольной шихты. Для

получения пеностекла с наименьшим значением плотности и равномерной пористостью

целесообразен двухстадийный обжиг.

Выводы.

Установлено влияние горючих сланцев в стекольной шихте на пиропластические

изменения материала и характер образования пористой структуры. Введение углеродсодержащего

наполнителя в стекольную шихту снижает

температуру вспучивания, обеспечивает дополнительный источник газообразования. Для получения равномерной

пористой структуры низкой плотности содержание горючих сланцев не должно превышать

30 %. При увеличении количества добавки наблюдается уплотнение структуры за

счет изменения реологических свойств обжигаемой

массы.

Литература:

1. Казанцева,

Л.К. Особенности изготовления пеностекла из цеолитщелочной

шихты / Л.К. Казанцева, В.С. Соболева // Стекло и керамика. – 2013. – № 8. – C.

3 – 7.

2. Кетов, А.А. Тенденции развития технологии пеностекла / А.А.

Кетов, И.С.

Пузанов, Д.В. Саулин // Строительные материалы.–

2007. – № 9. – С.

28 – 31.

3. Павлова, Н.А. Стабилизация состава

техногенного сырья с целью получения пеносиликата / Н.А. Павлова и [др.] //

Строительные материалы. – 2001. – № 6. – С. 14 –15.