Магистрант Анарбаева А.Б., д.т.н.,

профессор Худякова Т.М.

ЮКГУ им. М.Ауезова, Шымкент, Казахстан

Расширение

номенклатуры добавок для получения малоклинкерного цемента

Цементная промышленность является одним из важнейших

отраслей народного хозяйства и определяющим фактором в развитии капитального строительства. Современное строительство предьявляет высокие

требования к качеству строительных материалов на основе цемента, выпуск

которого непрерывно увеличевается. Причем особое внимание уделяется созданию

энерго- и ресурсосберегающих технологий и максимальному использованию добавок

при производстве цемента , так как при этом снижается количество энергоемкой

клинкерной составляющей [1,2].

Замена клинкера имеет также благопрятный «побочный эффект» в отношении

содержания СО2. Поскольку

основной источник выбросов СО2

возникает при обжиге клинкера и декарбонизации известняка, замена

клинкера добавками является самым

эффективным способом снижения выбросов СО2

при производстве цемента [3].

В качестве добавок в цемент в Казвхстане в основном используют доменные и

электротермофосфорные шлаки. Номенклатура используемых добавок весьма

ограничена. Поэтому расширение ассортимента минеральных добавок, изыскние

возможностей вовлечения в оборот ранее не используемых видов минерального и

техногенного сырья представляет большой практический интерес.

Сегодня твердо установлено, что применение только клинкерного цемента в

чистом виде, без добавок, нерационально для целого ряда условий работы бетона в

различных инженерных сооружениях. Следовательно, вопросы разработки и изучение

новых видов добавок из местного сырья, повышающих качество портландцемента и бетона на его основе, являются актуальными

и своевременными.

Для выполнения исследований в качестве добавки был выбран песок Аральского месторождения. Химический состав песка приведен в таблице 1.

Таблица 1 –

Химический состав песка Аральского месторождения

|

Компонент |

Содержание

оксидов, мас. % |

|

||||||||

|

SiO2 |

Al2O3 |

CaO |

MgO |

Fe2O3 |

TiO2 |

SO3 |

K2O |

п.п.п. |

||

|

Кварцевый песок |

95,4-98,84 |

0,16-1,01 |

0,16-0,95 |

0,5 |

0,09-1,7 |

,042-0,114 |

0,05-0,15 |

0,02-0,26 |

0,49 |

|

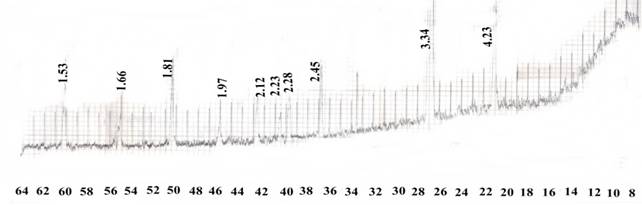

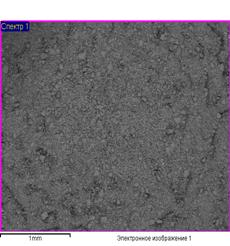

Данные рентгенофазового анализа песка указывают на наличие кварца (d/n =3,34; 4,246; 2,45; 2,28; 2,12;

197; 1,81; 1,66; 1,53 Å), являющегося основной фазой песка, что

подтверждается электронно-микроскопическим снимком (рисунок 2).

Рисунок 1- Рентгенограмма

Аральского песка

Рисунок 1- Рентгенограмма

Аральского песка

Рисунок 2- Электронно-микроскопический снимок песка Аральского

месторождения

Для изучения вляния добавки размолотого песка на

физико-механические свойства портландцемента, готовились составы, включающие

30,40 и 60 % песка. В таблице 2 приведены результаты физико-механических

испытаний образцов 2х2х2 см в возрасте 3,7 и 28 суток твердения. Песок

размалывался до удельной поверхности 4000 см2/г.

Таблица

2- Влияния добавки песка на прочностные покзатели полученного цемента

|

Вид исходных материалов |

Количество добавки, % |

Предел прочности, МПа |

||

|

3 сут. |

7 сут. |

28 сут. |

||

|

Rсж |

Rсж |

Rсж |

||

|

ПЦ

400 Д0 ПЦ

400 Д0+ песок |

- 30 40 60 |

44,39 32,37 48,52 30,41 |

52,26 43,45 50,6 42,16 |

55,69 57,26 53,11 44,77 |

Как видно из таблица 2 введение песка до 30% повышает прочность цементного камня. Это

обьясняется тем, что при замене части цемента на песок в составе вяжущего

снижается суммарные содержания минералов клинкера (C3S, C2S, С3A, C4AF), а при

гидратации образуются низкооснавные гидросиликаты кальция. После проведения физико-механических

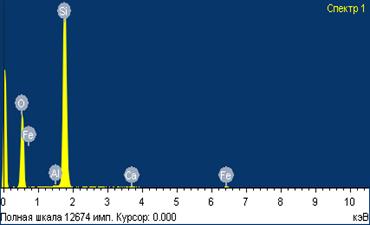

испытаний на прочность при сжатии был выполнен рентгенофазовый анализ

затвердевшего цементного теста (рисунок 3).

На рентгенограммах продуктов гидратации

(рисунок 3) отчетливо фиксируются дифракционные отражения, принадлежащие

портландиту (d/n =4,92; 3,11; 2,627; 1,93; 1,80Å).

При этом интенсивность этих отражений у бездобавочных

образцов, значительно выше, чем у образцов с добавкой 30% песка. На

рентгенограммах также отчетливо фиксируется остаточное количество

не прореагировавшего с водой

алита по характерным для него отражениям (d/n =2,607; 2,79;

и 3,028 Å), интенсивность которых у контрольных образцов выше, чем

у образцов с добавкой тонкомолотого

песка. Это свидетельствует о том, что

тонкомолотый песок активно связывает Са(ОН)2 и снижает его содержание в порах

цементного камня.

1- контрольный, без добавок; 2- с добавкой тонкомолтого песка (30%);

3- с добавкой тонкомолотого песка, подвергнутый

автоклавной обработке

Рисунок 3 - Рентгенограммы цементного камня

Содержание не прогидратированного через 28 суток βC2S

(по интенсивности линий, соответствующих

d/n=2,18; 2,885Å) у контрольного

образца значительно ниже, что свидетельствует о его гидратации и гидролизе с

выделением портландита. Из основных отражений эттрингита d/n =9,73; 5,61 и 3,88 Å) в контрольных образцах

наиболее четко фиксируется линия в

области больших углов отражения (d/n =9,73Å). Интенсивность её

значительно выше, чем у образцов с добавкой песка.

В образцах с добавкой

песка наряду с основным отражением в области больших углов для эттрингита появились линии, соответствующие d/n =3,64; 3,20; 2,58 и 2,054Å.

Это может быть свидетельством того, что тонкомолотый песок способствует менее

полному образованию эттрингита.

Наличие небольших

количеств кальцита в обоих составах, фиксируемых по малоинтенсивным линиям (d=1,625 и 2,285Å), свидетельствует о незначительной карбонизации

портландита за 28 суток твередения.

Гидросиликаты кальция в контрольном образце

идентифицируются в виде твердого раствора СSН (В) (d/n =3,03; 2,78 и 1,82 Å) и СSН (А) (d/n =2,83; 2,42 и 2,03Å). Линии смещены в сторону меньших углов.

Это указывает на выделение тоберморита, подобному тобермориту

d/n =9,3Å, с рефлексами, соответствующими d/n =9,7; 3,66; 2,78 и 1,82Å [3]..

В образце с добавкой

тонкомолотого песка присутствует твердый раствор гидросиликатов

кальция СSН (В) (d=3,03; 2,78 и 1,82 Å). Фаза с

d=10,3;

5,61; 2,98; 2,28; 2,16 и 1,769Å. вероятно принадлежат тобермориту с d=10

Å [4].

Меньшее количество

свободного оксида кальция в образцах с тонкомолотым песком свидетельствует о её

связывании в соединения, поскольку на рентгенограмме появляются новые линии (d/n =2,70; 7,63; 3,64; 3,20; 2,58;

2,35; 2,165; 2,054; 1,87; 1,827 Å). Интенсивность этих линий очень мала,

но это может быть связано с малым временем твердения и кристализации

новых фаз при нормальной температуре. Возможно, в более позднем возрасте указанная

фаза появится в большем количестве и в более закристаллизованном виде. Проверка

этого предположения подтверждена путем ускорения процессов гидратации

клинкерных минералов и синтеза новых фаз

в условиях гидротермальной обработки с добавкой тонкомолотого песка при 2010С

и давлении водяного пара 1,7МПа в течение 6 часов. На рентгенограмме образца №3 исчезают дифракционные отражения,

принадлежащие эттрингиту 3CaO·Al2O3·CaSO4·31H2O (d/n =9,73; 5,61; 4,69; 3,88; 2,56 Å), что

свойственно переходу его в другие фазы при автоклавной обработке. Сохранились

три слабых дифракционных отражения, принадлежащих Ca(OН)2 (d/n =1,797; 1,927; 3,11 Å).

Интенсивность наиболее характерного рефлекса (d/n =4,93 Å) уменьшилась

несколько раз. Это свидетельствует о значительном уменьшении содержания извести

в составе образца №3 не только по сравнению с контрольным, но и с цементо-песчанным составом. Это объясняется образованием низкоосновных гидросиликатов с d/n =5,07 и 12,5 Å [4]. В целом

в процессе автоклавной обработки структура стабилизировалась, подтверждением

чего явилось повышение прочности цементного камня до 57,26 МПа.

Выполненные

исследования позволяют рекомендовать использование песка Аральского

месторождения в качестве минеральной добавки к клинкеру при его помоле, что открывает

такие возможности как: повышение

марочной прочности цемента, уменьшение количества СО2,

выделяющегося при обжиге клинкера; снижение себестоимости портландцемента за

счет сокращения энергоемкой клинкерной составляющей.

Литература

1.

Энтин З.Б. Многокомпонентные

цементы / З.Б Энтин, Б.Э. Юдович

// II Международное

совещание по химии и технологии цемента.

Москва, 4-8 декабря 2000г.-Т.1. – М.: 2000 – С 9-108.

2.

В.К. Козлова, Е.В. Шкробко,

Е.Ю. Малова, А.Н. Афаньков, В.В. Коньшин

«Состояние и перспективы развития производства многокомпонентных малоклинкерных

вяжущих веществ» // «Ползуновский вестник»– 2014 г. - №1 – С.72-75.

3.

Потапова Е.Н.

Экологические проблемы производства портландцемента // Материалы VIII международного совещания начальников лаборатории

цементных заводов. – М.: 2013.-с.50-58

4.

Горшков В.С., Тимашев В.В., Савельев В.Г. Физико-химические методы исследования вяжущих веществ. - М.: Высшая школа, 1981. –

335 с.